同步皮带在木工机械的选型指南

创始人

2025-10-29 19:33:54

0次

一、工况边界与总则

- 明确设备工段与功能:如CNC/镂铣(进给/联动)、封边机(长带并联、高速)、砂光/抛光(低振动)、板式家具线(输送/定位)、木工车床/旋切(中高扭矩)、升降移载/穿梭(大角度提升)、贴标/检测(低噪声)。

- 提取设计输入:传递功率P、主动轮转速n1、传动比i、中心距C、包角、安装空间、环境(粉尘/油雾/温湿度)、噪声与定位精度要求。

- 计算设计功率:Pd = P × Ks(Ks为工况系数,轻载≈1.0,中载≈1.2–1.5,重载/冲击≈1.5–2.0)。

- 传动效率与速度边界:同步带传动效率一般≥0.96–0.98;常规橡胶同步带典型允许线速度可达50 m/s,常规使用温度约−20~80°C(高温/低温需专用配方)。

二、齿形与材质匹配

- 齿形选择

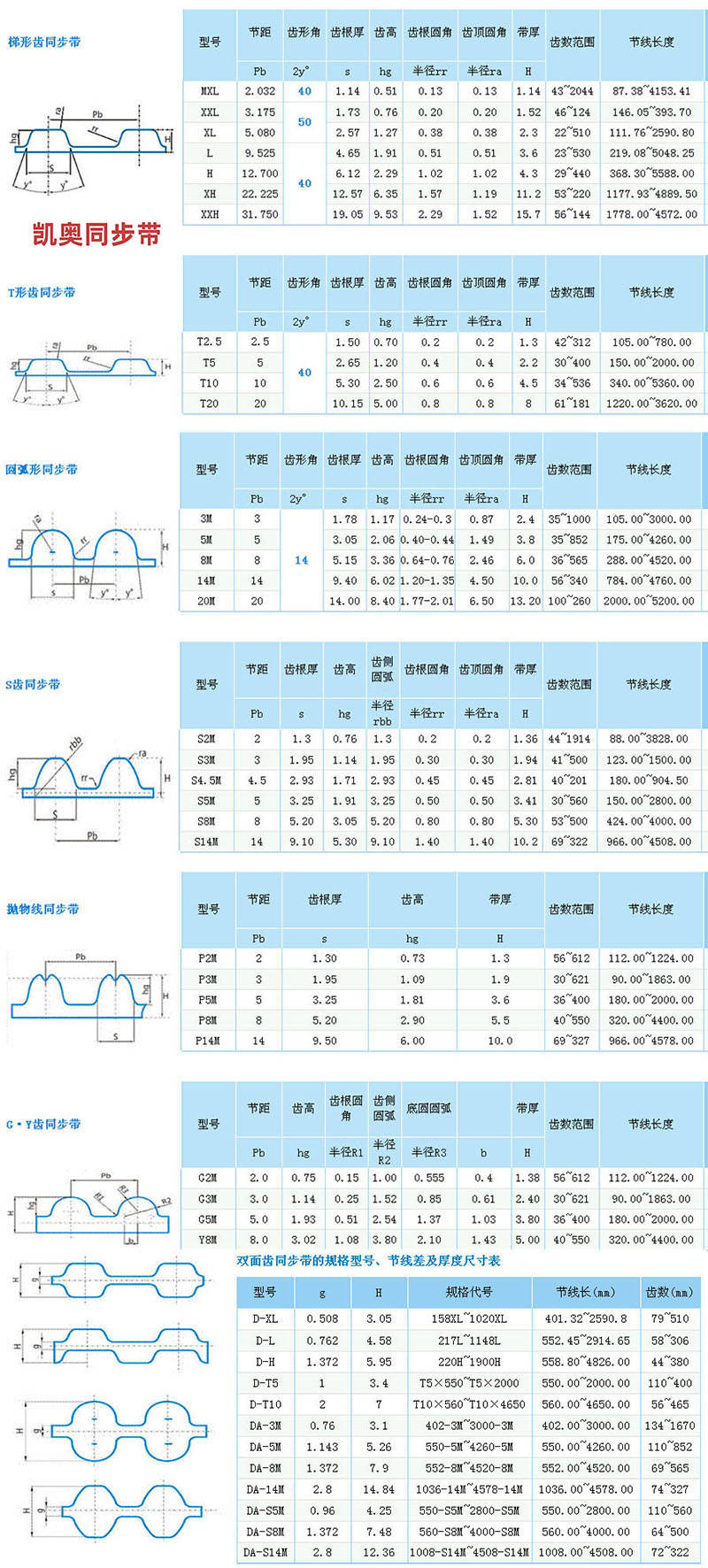

- HTD 3M/5M/8M/14M/20M:通用型,速度—扭矩兼顾,适合输送与进给;啮合稳定性优于梯形齿。

- STPD(S3M/S4.5M/S5M/S8M/S14M):圆弧齿、低摩擦与低噪声,适合高速/高精度的木工车床与面板设备。

- T5/T10/T20(梯形齿):结构简单、成本低,适合中低速/中小扭矩辅机与输送。

- 弧齿(HTD Plus/圆弧齿):齿根应力更优、抗干涉,适合大扭矩/重载冲击。

- 材质选择

- CR(氯丁橡胶):耐磨、耐冲击,适配多数木尘与一般介质。

- EPDM:耐老化、耐候、耐湿,适合温湿变化/含尘环境(如木工车床)。

- PU:耐油、耐磨、尺寸稳定、低伸长,适合油雾/清洁度要求高的工段与TPU齿面的升降移载。

- 典型配置建议

- CNC/镂铣:HTD S8M/S14M(重载/冲击)或STPD(高速/高精);CR或EPDM。

- 封边机长带并联:HTD S8M/S14M,CR/EPDM,配导条/挡块防跑偏。

- 砂光/抛光:STPD/HTD S5M/S8M,低摩擦配方与低振动结构。

- 板式家具线:HTD S5M/S8M,CR/EPDM,配合导条/挡块。

- 木工车床/旋切:HTD S8M/S14M或弧齿,EPDM/CR。

- 升降移载/穿梭:PU同步带(TPU齿面+耐磨布/背面PU花纹)。

- 贴标/检测/分拣:齿面加耐磨布、背面发泡/PU,低噪声设计。

三、关键尺寸与带宽计算

- 带轮与几何

- 小带轮需满足各带型的最小齿数Zmin(避免弯曲疲劳与啮合不良);按带型与转速查样本表确定Zmin。

- 节径计算:d = Z × P / π(P为节距);中心距与包角按几何公式或样本表复核,小带轮包角宜≥120°。

- 功率与带宽

- 由“设计功率Pd、n1、带型/齿形、小带轮齿数Z1”查厂商“单位宽度功率—速度”曲线,得单位宽度额定功率P0;

- 计算所需带宽:b ≥ b0 × (Pd / (P0·Kz·Kθ·K温·K油)),其中Kz为啮合齿数系数、Kθ为包角系数,向上取标准带宽。

- 长度与张紧

- 理论节线长:Lp' ≈ 2C + (π/2)(D1+D2) + (D2−D1)²/(4C);选最接近的标准长度并反算实际中心距;

- 张紧:按厂商张力曲线/挠度法设定初始张力,必要时采用弹性/自动张紧;多带并联系统保证长度一致与张力均衡。

四、安装调试与维护要点

- 装配:优先缩短中心距装带,严禁撬带;按规范扭矩紧固;复核轴线平行度/轮槽同面度。

- 张紧:按手册设定初张力,定期复核并记录;多带并联需逐根调平。

- 防护与清洁:完善挡油板/导油槽/防护罩,定期清洁齿面与带轮,减少油污与粉尘导致的磨耗与跳齿。

- 失效预防要点:

- 齿根开裂/齿部剪切:多由冲击(堵料/卡料)或小带轮/高弯曲引起;对策:增大带轮直径、优化加减速、避免过载。

- 跳齿/爬齿:多因张紧不足/系统松动;对策:重设张力、检查支架与张紧机构刚度。

- 背部平行开裂/热老化:长期>85°C或局部发热致橡胶硬化开裂;对策:选耐热配方、降载/降温、改善散热。

- 齿面光亮磨耗/侧面挤压磨耗:对中不良、带轮不合格或油污污染;对策:校准平行度/同面度、更换不合格带轮、加挡油/导油与清扫。

- 异物压溃/撕裂:木屑/金属进入啮合区;对策:完善导料/清扫/防护罩与巡检。

- 跑偏与异常磨损:轴线不平行、张紧不均或导条缺失;对策:重新对中、均衡张紧、加装导条/挡块并规范安装。

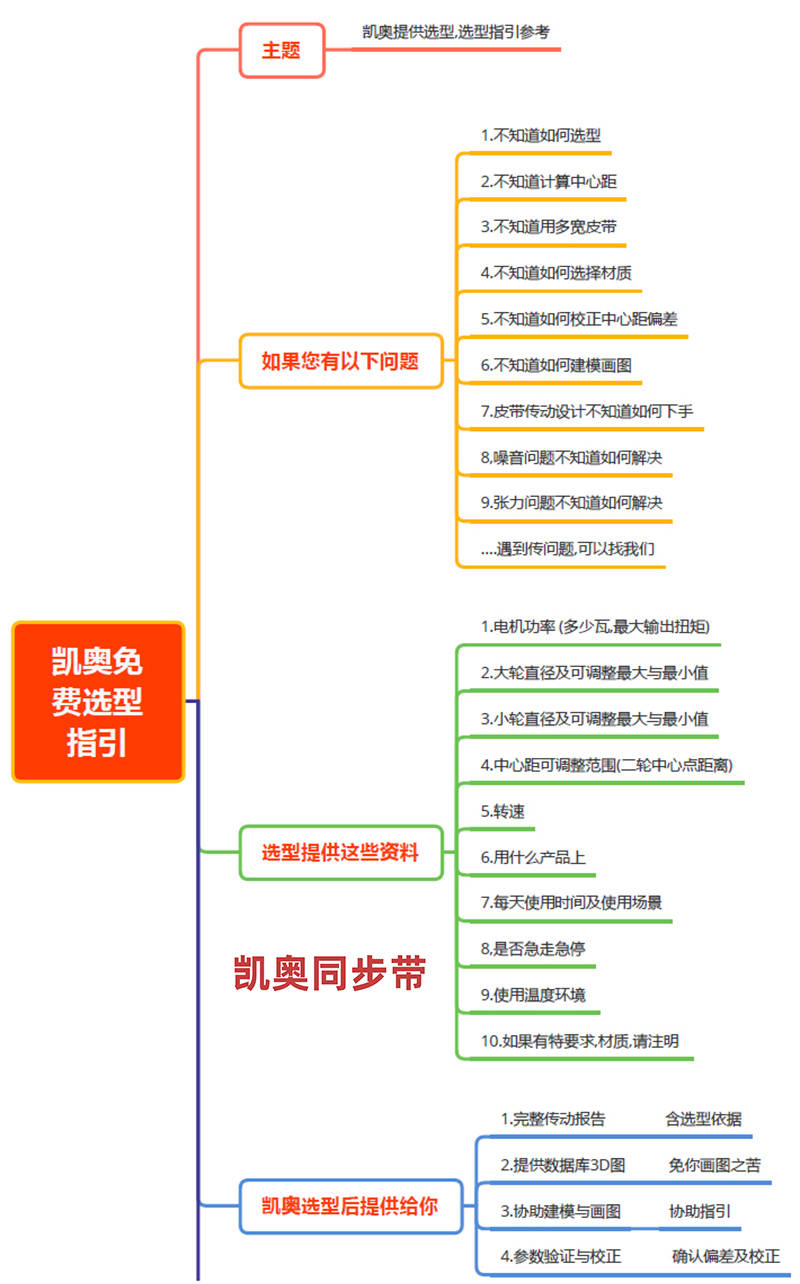

凯奥动力同步带工程师根据多年在这个行业配套的经验提醒您:我们理解,项目中精密传动部件的选型与供应商选择至关重要。为确保可靠性与专业性,可咨询工业皮带,同步带,同步轮工厂 凯奥动力的技术专家。可获得免费的技术咨询、产品选型、以及获得3D模型图和免费样品。专业的事,找专业的人评估,会减少很多不必要的麻烦,获得书上学不到的经验与建议,保证项目顺利进行 保证采购物料快速准确安全有效

相关内容

热门资讯

陶瓷胶的应用

设备磨损是制约生产效率与成本控制的关键因素。火力发电厂的煤粉输送管道、水泥厂的旋风分离器、矿山机械的...

审美力、赏美力与鉴赏力:三者的...

作者 郭连章 在人类精神活动的广阔领域中,对美的感知、体验与评判占据着核心地位。我们常泛泛提及“审美...

大羿2025秋拍 | 以物观心...

当秋意浸润京城肌理,艺术收藏界的目光正齐刷刷聚焦于一场即将启幕的盛宴 —— 北京大羿 2025 年秋...

打造“公园+城市干道”联动赏花...

莲花山公园主会场布置面积逾20万平方米,汇集近320个簕杜鹃品种。 深圳特区报记者 李忠 摄深圳新闻...

从迪士尼到诺贝尔奖,让这份书单...

用迪士尼童话点燃独立阅读的兴趣;随普林斯顿大学生物图鉴,解锁探索世界的好奇;在诺贝尔文学作品中,构建...

艺评|“我在苦苦打工,AI却在...

《你觉得痛的时刻》 《briDsunG》 《回声》 《逆向工程非通用人工智能诗歌》 《红柳絮...

珂玛科技:先进陶瓷材料应用于锂...

证券之星消息,珂玛科技(301611)11月06日在投资者关系平台上答复投资者关心的问题。 投资者提...

中兵红箭:工业金刚石和培育钻石...

证券之星消息,中兵红箭(000519)11月06日在投资者关系平台上答复投资者关心的问题。 投资者:...

文玩圈刮起青春风 传统手串变身...

卷卷酥、南瓜酥、虾球……很难想象,这些词语是用来形容手串的。11月6日,山西晚报·山河+记者采访后发...