为什么说陶瓷雕铣是陶瓷加工的 “升级之选”?

陶瓷雕铣之所以能成为陶瓷加工的 “升级之选”,核心在于它从加工能力、精度控制、效率成本、场景适配四大维度,全面突破了传统陶瓷加工(如切割、研磨、普通铣削)的技术瓶颈,完美契合陶瓷材料向 “精密化、功能化、定制化” 转型的需求,具体优势可从以下五方面展开:

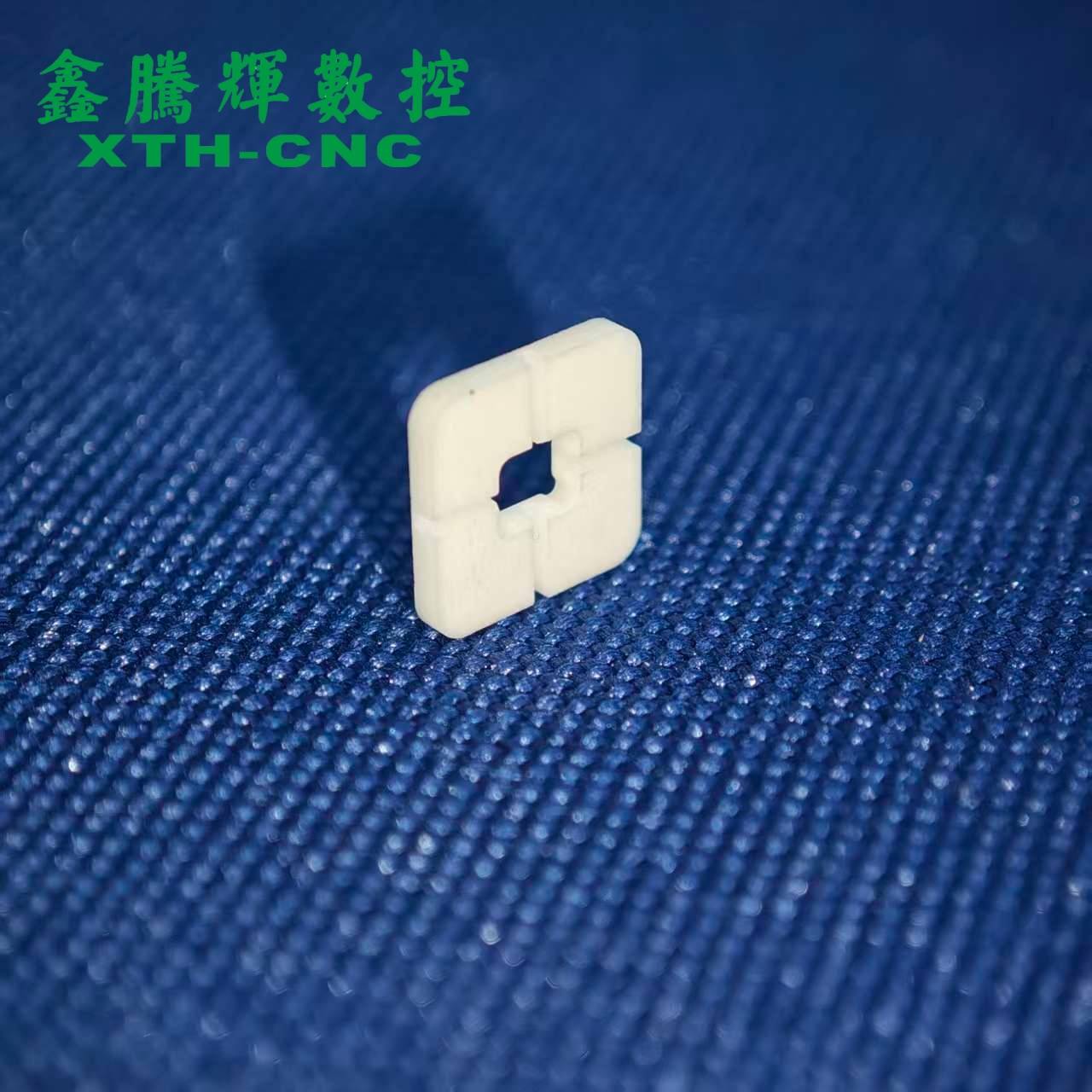

一、突破 “材料特性瓶颈”,实现 “难加工陶瓷” 的稳定成型

陶瓷材料(尤其是氧化铝、氮化硅、碳化硅等)具有高硬度(HRA 85-95)、高脆性、低韧性的特点,传统加工方式(如金刚石砂轮切割、普通铣削)面临两大痛点:一是易因切削力集中导致材料崩裂、边缘缺损(废品率超 15%);二是无法加工复杂结构(如微流道、异形孔、薄壁件)。而陶瓷雕铣通过 **“微量切削 + 高刚性结构 + 智能参数适配”** ,能稳定处理超硬、脆性陶瓷:

- 采用超细晶粒金刚石刀具(刃口半径 50-100nm),配合 “0.005-0.01mm / 次微量进给”,避免切削力超过陶瓷韧性极限,崩裂率降至 1% 以下;

- 针对氮化硅(硬度 HRA 92)等超硬陶瓷,集成 “低温切削(-5~-10℃高压冷气)+ 磁悬浮主轴(60000rpm 高速切削)”,实现材料 “塑性域加工”,表面粗糙度可达 Ra 0.01μm,远超传统研磨的 Ra 0.1μm。例如航空航天领域的 “氮化硅陶瓷陀螺仪”(壁厚 0.3mm、内孔公差 ±0.003mm),仅靠陶瓷雕铣可一次成型,传统工艺无法实现。

二、精度 “从毫米级到亚微米级”,满足高端领域严苛要求

随着陶瓷应用向半导体、医疗、精密仪器延伸,对零件精度的要求从 “毫米级” 跃升至 “微米级甚至亚微米级”(如半导体陶瓷载板孔径公差 ±0.005mm、医疗陶瓷假体表面粗糙度 Ra 0.02μm),传统加工的 “累计误差”(多次装夹、工序衔接误差)无法满足需求。陶瓷雕铣通过 **“全链路精度管控技术”** ,构建 “高刚性 - 高精度 - 实时补偿” 的精度闭环:

- 硬件精度基础:采用大理石床身(热膨胀系数≤0.5×10⁻⁶/℃,抗形变能力是铸铁的 2 倍)、纳米级光栅尺(分辨率 0.05μm),定位精度稳定在 ±0.0008mm,重复定位精度≤±0.0005mm;

- 实时误差补偿:搭载 AI 动态补偿算法,实时修正 “温度变形(如主轴发热导致的位移)、振动干扰(切削力波动)”,例如加工 “6 孔陶瓷绝缘骨架” 时,通过补偿算法将孔位间距误差控制在 ±0.008mm,远优于传统工艺的 ±0.02mm;

- 在线检测集成:内置激光测头(精度 0.1μm),加工中实时扫描尺寸,发现偏差立即调整参数,避免 “加工完成后才发现废品” 的问题。这一精度水平,直接满足了半导体芯片封装(陶瓷载板)、医疗人工关节(陶瓷假体)等高端场景的 “零偏差” 要求。

三、效率 “从低效分散到高效集成”,降低定制化生产成本

传统陶瓷加工需 “切割 - 粗铣 - 精磨 - 抛光” 多道工序分散进行,存在两大效率瓶颈:一是多次装夹导致定位误差(累计误差超 0.02mm),二是工序衔接耗时(如从切割到精磨需人工转运、重新装夹,单件加工周期超 2 小时)。陶瓷雕铣通过 **“多轴联动 + 一体化加工 + 智能流程优化”** ,实现 “效率与成本双降”:

- 多工序一次成型:五轴联动雕铣机可在一次装夹中完成 “铣削 - 钻孔 - 雕刻 - 倒角 - 抛光”,避免多次装夹误差,单件加工周期从 2 小时压缩至 30 分钟(如陶瓷阀芯,传统需 5 道工序,雕铣 1 道工序完成);

- 高速加工能力:线性电机驱动(快移速度 80m/min,加速度 1.5g)+ 磁悬浮主轴(80000rpm),材料去除率是传统铣削的 3 倍以上,例如加工氧化锆陶瓷牙冠,单件粗铣时间从 15 分钟降至 8 分钟;

- 定制化效率优化:支持 “多程序并行加载”,切换不同定制产品(如从陶瓷手机背板到陶瓷绝缘座)时,换型时间从 30 分钟(传统手动调参)降至 5 分钟,满足 “多品种、小批量” 定制需求(如消费电子个性化陶瓷配件)。某陶瓷阀芯工厂引入雕铣机后,产能提升 40%,人力成本降低 30%,综合成本下降 18%。

四、场景 “从单一通用到多元定制”,拓展陶瓷应用边界

传统陶瓷加工以 “标准化、通用型零件”(如陶瓷管、陶瓷片)为主,无法满足新兴领域的 “个性化、功能化” 需求(如半导体微流道陶瓷、医疗个性化假体、消费电子艺术化陶瓷)。陶瓷雕铣凭借 **“高精度雕刻 + 复杂结构加工 + 外观美化”** 能力,打开多元定制场景:

- 半导体领域:加工 “带 0.2mm 微流道的陶瓷散热基板”,通过五轴联动实现流道内壁光滑(Ra 0.05μm),满足芯片高功率散热需求;

- 医疗领域:根据患者 CT 数据,定制 “匹配骨骼曲率的陶瓷人工关节”,表面粗糙度 Ra 0.02μm,提升生物相容性与佩戴舒适度;

- 消费领域:通过飞秒激光雕刻,在陶瓷手表表壳、茶具上实现 “微米级纹理(如拉丝纹、浮雕花纹)”,甚至个性化签名,满足 “颜值经济” 需求;

- 航空航天领域:加工 “异形氮化硅陶瓷轴承套圈”(内孔精度 H5 级),无需二次研磨,直接适配高端装备的精密传动需求。可以说,陶瓷雕铣让陶瓷从 “传统基础材料” 升级为 “高附加值功能材料”,推动陶瓷应用从 “工业辅助” 走向 “高端核心”。

五、环保 “从高耗高废到绿色高效”,符合可持续发展趋势

传统陶瓷加工存在 “高能耗(主轴空转耗能占比 30%)、高废料(材料利用率不足 80%)、高污染(切削液浪费、粉尘排放)” 问题,不符合当前环保政策与企业降本需求。陶瓷雕铣通过 **“低能耗设计 + 废料减控 + 循环利用”** ,实现绿色生产:

- 低能耗:搭载 “负载自适应调节” 算法,空行程时主轴转速降至 15000rpm,伺服电机功率下调 60%,单台设备日均耗电量从 85 度降至 52 度;

- 少废料:AI 优化切削路径,材料利用率从 80% 提升至 95%,同时回收陶瓷粉尘(回收率 99%)作为原料添加剂,大块废料二次加工为小型配件,综合废料率控制在 5% 以内;

- 循环利用:切削液经 “多级过滤 + 杀菌除油” 后循环利用率达 90%,减少废水排放 12 吨 / 年。某陶瓷配件厂引入绿色雕铣机后,年省电费 3.5 万元、材料成本 28 万元,同时减少碳排放 26 吨,实现 “环保合规” 与 “利润提升” 双赢。

总结:陶瓷雕铣的 “升级本质”—— 从 “能加工” 到 “加工好、加工精、加工巧”

传统陶瓷加工解决的是 “能不能加工” 的问题,而陶瓷雕铣解决的是 “如何加工得更精、更快、更省、更贴合需求” 的问题。它不仅是加工设备的升级,更是陶瓷加工理念的革新 —— 通过技术突破,让陶瓷材料摆脱 “难加工、低附加值” 的标签,走向 “高精度、高功能、高定制” 的高端赛道,因此成为陶瓷加工的 “升级之选”,也是陶瓷行业向精密化、高端化转型的核心支撑。