陶瓷精雕机加工碳化硅陶瓷时减少崩边的方法

精雕机加工碳化硅陶瓷时,如何优化刀具路径来减少崩边?

在精雕机加工碳化硅陶瓷时,优化刀具路径是减少崩边的关键。碳化硅陶瓷的高硬度和脆性使其在加工过程中容易产生崩边、裂纹等缺陷。以下是几种有效的刀具路径优化策略:

1. 渐进式刀具路径

原理:分阶段逐渐切入材料,避免一次性切入过深导致的冲击力过大。例如,粗加工时采用分层切削策略,每层切削深度控制在0.05-0.1mm,精加工时进一步降低至0.01-0.05mm,逐步去除材料以减少应力集中。

优势:显著降低切削力,减少崩边风险,尤其适合高硬度材料。

2. 环切切削路径

原理:刀具沿工件轮廓以等距同心圆轨迹切削,从中心向外扩展。例如,加工碳化硅晶圆承载台时,环切路径可保持切削力稳定,避免局部应力突变导致的崩边。

优势:适用于复杂轮廓加工,表面粗糙度可控制在Ra0.8μm以下,边缘完整性更好。

3. 斜向式刀具路径

原理:刀具以一定角度斜向切入材料,避免垂直落刀产生的冲击力。例如,加工碳化硅散热鳍片时,斜向路径可将崩边宽度控制在5μm以内。

优势:减少刀具与工件的初始接触冲击,适合薄壁或易碎结构。

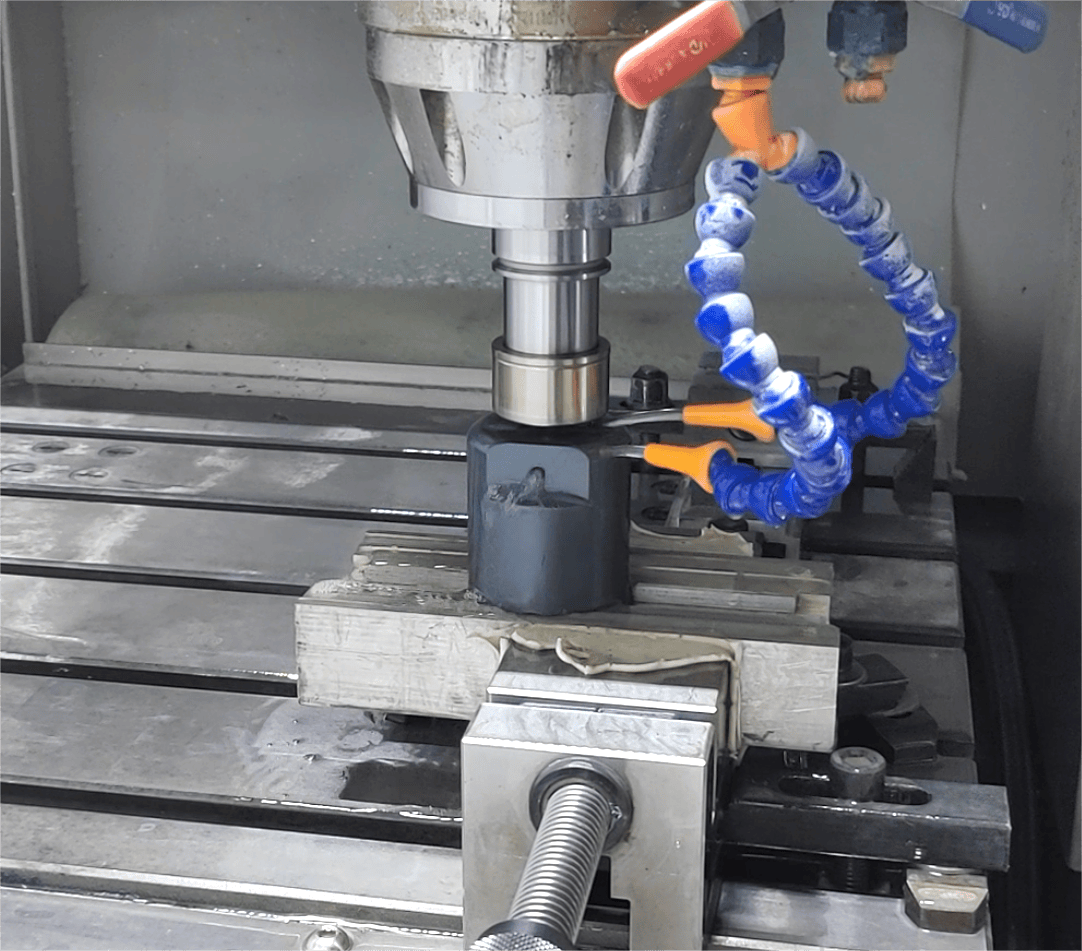

碳化硅陶瓷加工

碳化硅陶瓷加工

4. 顺铣与刀具路径优化

原理:优先采用顺铣方式(刀具旋转方向与进给方向相同),减少切削力波动。结合CAM软件优化路径,避免急转弯或重复切削同一区域。

优势:降低切削力30%以上,减少崩边和刀具磨损。

5. 智能动态调整

原理:通过力传感器实时监测切削力,当波动超过10%时自动调整进给速度或切削深度。例如,某企业采用AI算法动态匹配参数后,崩边率从5%降至0.8%。

优势:适应材料局部不均匀性,提升加工稳定性。

6. 辅助工艺结合

超声振动辅助:在刀具路径中叠加20-40kHz的高频振动,使切削过程变为高频微冲击,减少连续切削力。例如,金刚石刀具配合超声振动可将崩边率降至0.5%以下。

低温冷却:液氮气雾(-50℃)喷射切削区,抑制热裂纹,延长刀具寿命40%。

通过综合上述策略,可显著提升碳化硅陶瓷的加工质量。实际应用中需结合CAM软件仿真(如虚拟加工预览)和工艺试验,进一步优化路径参数。碳化硅陶瓷硬度高,材料的脆性较大,加工时容易出现崩边、碎裂等情况。通常加工陶瓷件都是使用专用的陶瓷精雕机加工,可以有效的减少成本,达到高精密加工。鑫腾辉数控自研了一款陶瓷加工专用的陶瓷雕铣机,防护性能好、加工精度高。陶瓷雕铣机加强了机床的刚性,加工时产生的振动可降至最小,保证精度的同时也可以提升加工效率,而且防护性能针对陶瓷粉末进行了加强,可以完全杜绝粉末对机床的损伤。鑫腾辉数控也可以提供陶瓷加工技术,拥有一支技术精湛的CNC加工、磨削团队,精密零部件研发定制加工等。

数控加工机床 陶瓷精雕机

数控加工机床 陶瓷精雕机