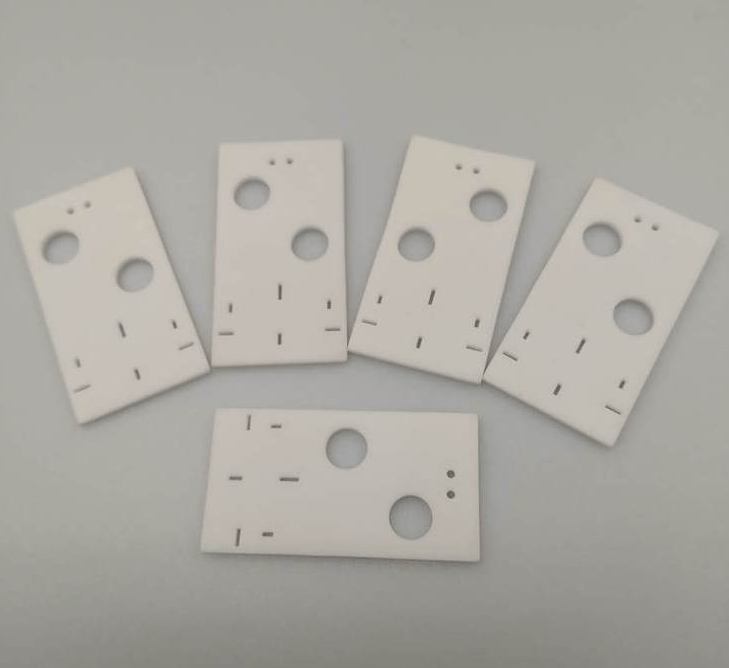

陶瓷基板打孔

在现代电子技术的快速发展过程中,陶瓷基板以其良好的绝缘性能、耐高温、热稳定性等优势,被广泛应用于LED封装、功率器件、集成电路、微电子元件等领域。然而,由于陶瓷材料的硬度高、脆性大,传统的机械加工方法(如钻孔或冲孔)常常面临加工困难、成本高和效率低等问题。激光打孔技术凭借其高精度、高效率、低损耗等特点,成为陶瓷基板加工中的主流技术之一。

激光打孔是利用激光束的能量,使材料表面或内部发生瞬间的熔化、蒸发或烧蚀,从而形成孔洞。激光技术不受材料硬度、导热性等物理特性的限制,能够在陶瓷、玻璃、金属、塑料等多种材料上进行高精度加工。对于陶瓷基板,激光打孔特别适用于需要高密度、高精度孔的应用,尤其是在微电子领域的高端应用中。

激光打孔在陶瓷基板中的应用场景

1. LED芯片封装基板:精密孔洞用于安装LED芯片,并进行电连接;

2. 功率半导体封装:为功率器件提供散热通道或电气连接孔;

3. 集成电路基板:高精度孔位设计,用于连接电路或通孔;

4. 微流体芯片:精确打孔用于微流道和传感器通道;

5. 陶瓷散热片:进行热交换孔打孔,提高散热性能。

激光打孔加工陶瓷基板的优点

1.高精度加工

激光打孔能精确控制孔径、孔深、孔位,并能做到微米级别的高精度加工,满足陶瓷基板中复杂图案和微小孔的需求。

2.非接触加工,减少损伤

激光打孔为非接触式加工方式,避免了机械工具对陶瓷基板的物理冲击,大大减少了陶瓷基板的破裂或损伤风险。

3.灵活的孔型设计

激光技术能够加工不同形状的孔,如圆形、椭圆形、长孔、斜孔等,满足特殊设计需求。

4.适合复杂结构加工

激光打孔不受基板形状限制,可以在弯曲或复杂的陶瓷表面上加工出精确的孔位,适用于需要高复杂度、复杂曲面设计的产品。

5.提高生产效率

激光打孔的加工速度较快,尤其是在大批量生产时,能够有效提高生产效率,减少工时和人工成本。

6.无需模具和刀具

激光打孔不需要模具和传统的钻头,减少了模具制造和维护的成本,并能在不更换工具的情况下进行多种形状的加工。

激光打孔技术在陶瓷基板加工中的应用,不仅克服了传统加工方法的诸多局限,更提升了电子制造业对精度和效率的要求。是目前最受青睐的打孔器械。