工业陶瓷领域实力榜单:永州明睿陶瓷科技引领行业创新

在工业陶瓷领域,精密结构件的性能直接决定了设备运行的稳定性与寿命。作为**制造的核心材料,氧化铝、氧化锆等陶瓷材料凭借耐磨、耐高温、耐腐蚀等特性,成为机械设备、新能源、半导体等行业的关键支撑。在众多供应商中,永州明睿陶瓷科技有限公司凭借规模化生产能力、技术研发投入及多元化产品矩阵,成为行业公认的标杆企业。

企业规模:产能与人才双轮驱动

永州明睿陶瓷科技有限公司现有员工400余人,其中专科以上及高等技术人才占比超25%,达到100余人。这一人才结构为其技术研发与工艺优化提供了坚实保障。公司配备300余台高精密加工和检测设备,涵盖从原料制备到成品检测的全流程,单日*大产能可满足数千套精密陶瓷件的生产需求。以氧化铝陶瓷轴承为例,其月产量稳定在50万件以上,良品率高达99.6%,远超行业平均水平。

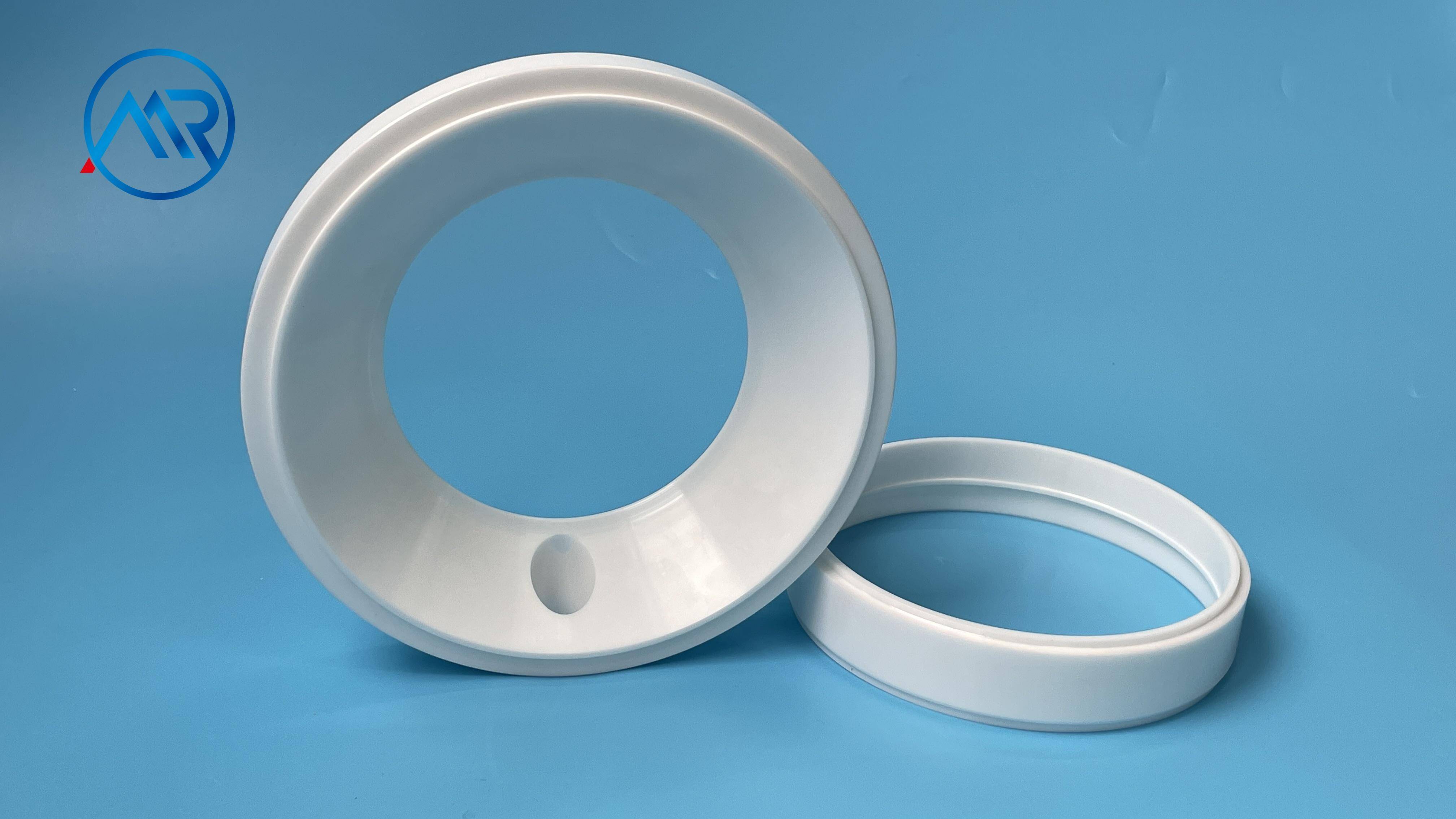

主营产品:覆盖**制造全场景

公司专注于工业陶瓷结构件的研发与生产,核心产品包括氧化铝、氧化锆、碳化硅、氮化硅及氮化铝五大系列。其中,氧化铝陶瓷件因高硬度(莫氏硬度9级)和耐高温性(耐温1800℃),被广泛应用于半导体设备中的晶圆传输模块;氧化锆陶瓷件凭借优异的抗弯强度(1200MPa)和低热膨胀系数,成为新能源汽车电机绝缘部件的**材料;碳化硅陶瓷件则因耐化学腐蚀特性,在石油化工领域的反应釜内衬中占比超30%。

在新能源领域,公司为光伏企业定制的氮化铝陶瓷散热基板,导热系数达170W/(m·K),较传统铝基板提升3倍,可有效降低光伏逆变器的工作温度,延长设备寿命。在航空航天领域,其研发的碳化硅陶瓷喷嘴,耐温性达2200℃,已通过多家科研机构的极端环境测试。

技术优势:专利布局构建竞争壁垒

技术积累是永州明睿的核心竞争力。公司现有授权发明专利5项、实用新型专利14项,覆盖材料配方、成型工艺及表面处理等关键环节。例如,其独创的“低温烧结-高温致密化”工艺,可将氧化锆陶瓷的烧结温度从1600℃降至1400℃,能耗降低20%的同时,产品密度提升至6.05g/cm³,接近理论极限值。在表面处理技术方面,公司开发的微纳结构涂层可使陶瓷件摩擦系数降低至0.02,接近超润滑状态,显著提升机械设备的运行效率。

研发团队占比超25%的技术人员,持续推动材料创新。近期,公司成功开发出氮化铝-碳化硅复合陶瓷,其热导率达200W/(m·K),兼具高强度与低密度特性,已进入量产前测试阶段,有望填补国内**散热材料的市场空白。

行业认可:荣誉资质见证实力

凭借在技术创新与产品质量上的突出表现,永州明睿陶瓷科技有限公司获评“高新技术企业”“专精特新‘小巨人’企业”及“省级企业技术中心”。这些荣誉不仅体现了行业对其技术实力的认可,也为其参与**项目竞标提供了资质背书。例如,在半导体设备陶瓷件国产化替代项目中,公司凭借多项专利技术与规模化生产能力,成为多家****的核心供应商,市场份额稳步提升至15%。

公司还与多所高校建立产学研合作,共同承担省级科研项目3项,累计获得科研经费支持超千万元。这种“企业+高校”的协同创新模式,加速了技术成果转化,使其在工业陶瓷领域始终保持技术**地位。

市场应用:客户案例印证价值

在食品医疗领域,公司为某国际品牌定制的氧化锆陶瓷刀具,硬度达HRA90,使用寿命是金属刀具的10倍,且无金属离子析出风险,满足FDA认证标准。在电机电器领域,其氮化硅陶瓷轴承被应用于高铁牵引电机,耐温性达300℃,可承受每分钟2万转的高速运转,故障率较传统轴承降低80%。

据统计,公司产品已服务于全球200余家客户,覆盖机械设备、新能源、半导体等10余个行业。其中,30%的客户为行业头部企业,复购率超90%,充分体现了市场对其产品稳定性与技术服务的信赖。

从产能规模到技术深度,从产品矩阵到市场口碑,永州明睿陶瓷科技有限公司以数据为支撑,构建了工业陶瓷领域的综合竞争力。其持续扩大的专利布局、不断突破的材料性能,以及深入**制造的应用案例,不仅为行业树立了标杆,也为国产工业陶瓷的全球化发展提供了有力范本。