陶瓷雕铣机智能加工陶瓷零件全解析

在工业陶瓷加工车间,传统的场景是:一位老师傅守在机床旁,手动换刀、手动测量、手动调整参数,稍有疏忽就崩边报废。如今,这种依赖人工的加工模式正被自动化技术彻底改写。陶瓷雕铣机通过高度集成的智能控制系统,将复杂陶瓷零件的加工简化为"一键启动",让稳定、高效、连续的自动化生产成为现实。

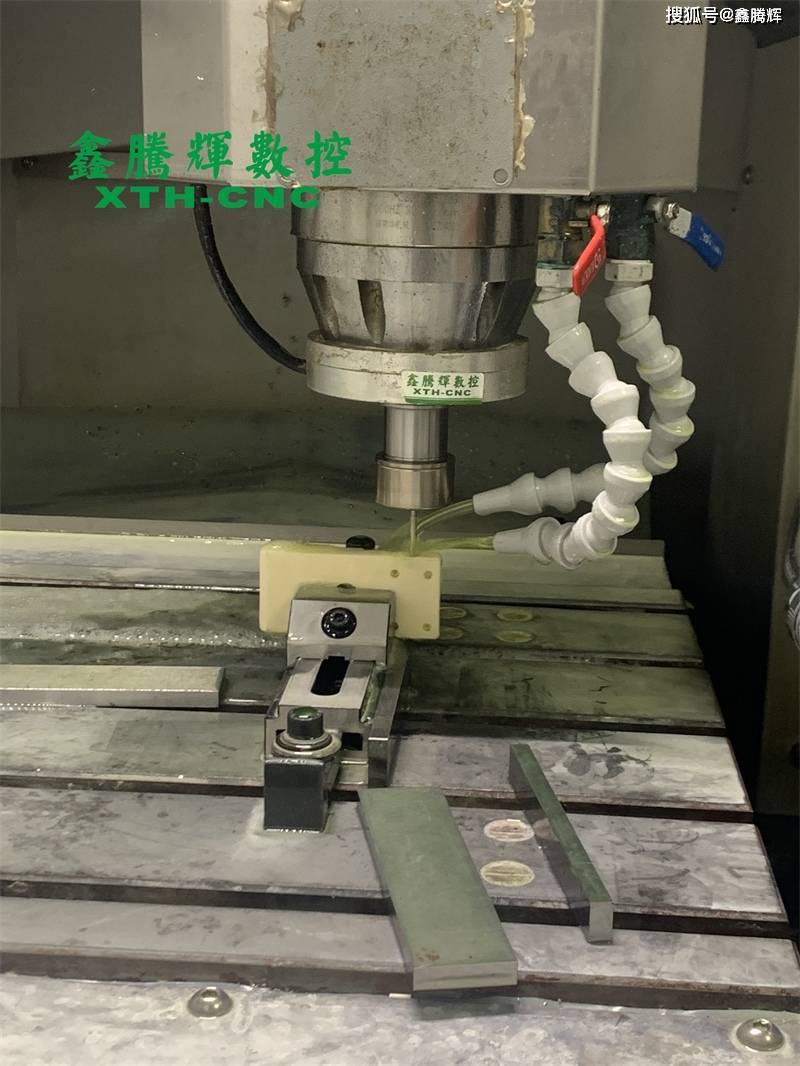

陶瓷雕铣机

陶瓷雕铣机

一键启动,复杂工艺自动执行

陶瓷雕铣机的自动化核心在于其智能数控系统。内置的陶瓷加工工艺数据库涵盖氧化铝、氮化硅、碳化锆等30余种材料的标准加工参数,包括转速、进给、切削深度等关键数据。操作员只需输入材料类型、刀具规格和加工特征,系统便自动生成最优刀路轨迹。加工氮化硅陶瓷密封环时,从粗加工到精加工,系统自动调用3把不同规格刀具,自动匹配36000rpm主轴转速和每分钟50-200mm的进给速度,全程无需人工干预,加工时间从传统90分钟压缩至28分钟。

更关键的是自动断点续传功能。陶瓷加工周期长,意外断电是致命问题。我们的设备在每完成0.1mm切削深度后自动保存加工状态,断电恢复后可从断点精确继续,位置偏差小于0.003mm。某客户24小时连续生产陶瓷轴承套圈,曾因市电波动中断3次,均自动续传完成,零废品产生。这种自动化保障让无人值守生产真正可行,单台设备夜班(12小时)可稳定产出80-100件复杂陶瓷零件,相当于2.5名熟练技工的工作量。

陶瓷雕铣机厂家

陶瓷雕铣机厂家

自动换刀与刀具寿命管理

复杂陶瓷零件往往需要5-8把刀具配合加工。陶瓷雕铣机标配6工位自动刀库(可扩展至12工位),换刀时间仅3秒,重复定位精度±0.002mm。加工带0.8mm微槽和0.1mm微孔的陶瓷基板,设备自动完成Φ0.8mm铣刀开槽→Φ0.2mm钻头钻孔→Φ1.0mm倒角刀去毛刺的工序切换,刀具跳转精度稳定在±0.01mm以内,杜绝了人工换刀的定位误差。

自动化不仅在于换刀动作,更在于智能刀具监控。系统实时监测主轴电流和振动频率,当刀具磨损导致切削力增加15%时,自动报警提示换刀。在加工氧化锆陶瓷牙冠时,若不及时更换磨损刀具,表面粗糙度会从Ra0.8μm恶化至Ra1.6μm。我们的自动监控系统提前预警,确保每件牙冠表面质量稳定一致。数据显示,实施自动刀具管理后,客户产品合格率从92%提升至99.2%,刀具成本反而降低20%(避免了过度磨损刀具造成的工件报废)。

在线测量与自动补偿闭环

陶瓷材料尺寸稳定性差,加工中易受温度影响产生0.01-0.02mm变形。陶瓷雕铣机可选配自动测量系统,在加工关键尺寸前,测头自动触碰工件基准面,测量数据反馈至数控系统。加工光纤陶瓷插芯时,系统在钻0.125mm内孔前自动测量外圆跳动,若超差0.003mm,立即自动修正坐标系,确保孔轴同轴度误差小于0.005mm。

陶瓷雕铣机

陶瓷雕铣机

闭环控制系统将自动化精度推向新高度。加装光栅尺后,系统每8毫秒采集一次实际位置数据,与指令位置比对,偏差超过0.002mm即自动补偿。在加工0.8mm宽、10mm深的陶瓷微流道时,丝杠热伸长易导致槽深变化。闭环系统通过实时补偿,连续加工4小时后槽深变化量仅0.005mm,完全满足微流体芯片±0.01mm的公差要求。这种自动补偿能力让批量生产首件与末件精度一致,CPK值稳定大于1.67,客户审核通过率100%。

自动化上下料,打造无人产线

对于大批量生产,可配置自动化上下料模块。XTH-TC6型号对接6工位旋转料仓,机械手自动抓取毛坯、装夹、加工、下料,单件节拍控制在3分钟以内。某陶瓷密封件厂商采用自动上下料方案,单台设备月产量达3.2万件,人工仅为1名巡检员(负责料仓补料和质检),相比传统人工上下料节省4名操作工,投资回报周期仅8个月。

主力机型XTH-TC4、TC6、TC8均预留自动化接口,支持与MES系统对接,实现生产数据自动采集。每台设备的加工件数、刀具寿命、设备状态等信息实时上传,管理者通过手机APP远程监控。在华东某医疗陶瓷企业,3台TC6组成的自动化单元,白班无人值守生产陶瓷手术刀柄,日产量稳定在600件,OEE设备综合效率达85%,远超行业60%的平均水平。

从单机自动化到产线智能化

陶瓷雕铣机厂家

陶瓷雕铣机厂家

自动化程度的高低决定了企业在工业陶瓷领域的竞争力。单台陶瓷雕铣机的自动化,可提升效率150%、降低人工成本60%、提升合格率至99%以上。而多台设备联网组成的智能产线,更能实现订单自动排程、工艺自动下发、质量自动追溯。在5G通信陶瓷滤波器生产项目中,4台TC8组成的自动化产线,通过扫码识别订单,自动调取加工程序,切换时间从2小时压缩至15分钟,柔性制造能力显著提升。

陶瓷加工已进入"自动化or被淘汰"的关键期。当您的竞争对手已实现24小时无人生产、单件成本降低40%、交付周期缩短50%时,传统加工模式已无路可退。XTH系列陶瓷雕铣机用±0.01mm精度、36000rpm主轴、自动换刀、闭环补偿的完整自动化方案,为您提供从单机到产线的全层级智能升级路径。