陶瓷雕铣机实现全流程一体化加工复杂陶瓷零件

在传统认知中,加工一个带曲面、斜孔、薄壁和微结构的陶瓷零件,必须“分步走”:先在一台机床上铣外形,再换到钻床上打孔,最后送去手工抛光……流程繁琐、周期长、废品率高。但今天,这种低效模式正在被彻底淘汰。得益于XTH—TC系列四轴/五轴陶瓷雕铣机的普及,复杂陶瓷零件已实现“全流程一体化加工”——装夹一次,全部搞定。

这一变革,正在为陶瓷加工厂带来前所未有的市场竞争力。

陶瓷雕铣机厂家

陶瓷雕铣机厂家

为什么“一次完成”如此重要?

陶瓷材料硬而脆,每一次装夹都是一次风险:夹紧力过大易碎裂,定位偏差则导致特征错位。尤其当零件包含空间角度特征(如30°斜孔、螺旋流道、异形曲面)时,传统三轴设备根本无法触及,只能依赖多工序拼接,结果往往是“做得出,但用不了”。

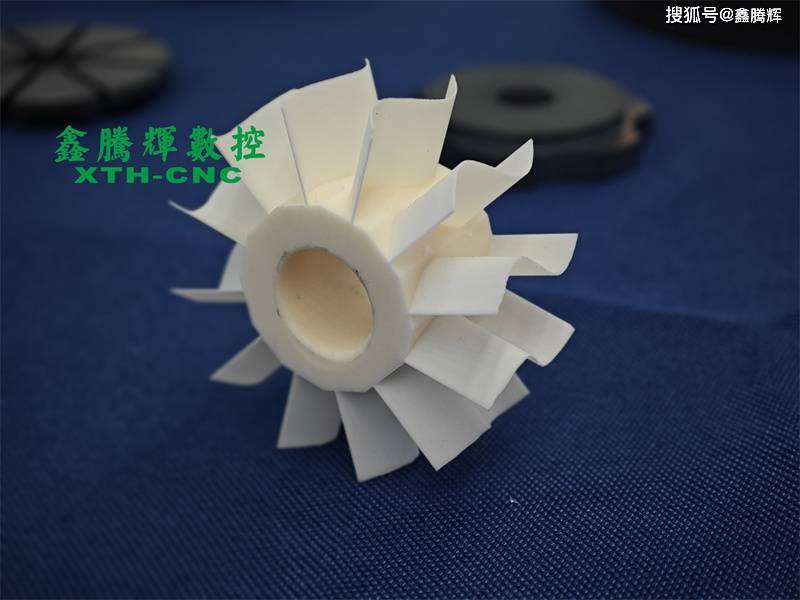

而五轴陶瓷雕铣机通过两个旋转轴(如A/C轴)与XYZ直线轴协同运动,使刀具能从任意角度接近工件表面。无论是深腔底部的倒扣槽,还是侧壁上的微孔阵列,都能在不重新装夹的前提下精准加工。

陶瓷雕铣机厂家

陶瓷雕铣机厂家

真实案例印证价值:

某新能源企业开发一款用于氢燃料电池的碳化硅双极板,内部集成蛇形流道(宽0.8mm、深1.2mm)与多个Φ0.2mm气体分配孔,且流道需沿曲面分布。过去采用激光+手工修整,良品率仅40%,交期长达两周。引入XTH—TC6五轴陶瓷雕铣机后,通过定向铣削+微钻一体化编程,一次装夹完成全部特征,72小时内交付样品,良品率达90%,顺利进入批量供应体系。

“一次完成”带来的三大核心收益:

✅ 精度更高:避免多次定位误差,确保复杂几何要素间的空间关系符合设计意图;

✅ 效率倍增:减少设备切换与人工干预,单件加工时间缩短50%–70%;

✅ 成本更低:降低废品率、节省人力、减少夹具投入,综合制造成本下降30%以上。

XTH—TC系列机型在此基础上,还具备±0.01mm加工精度、36,000 rpm高速主轴、Ra 0.8μm表面质量等硬核指标,并支持自动换刀、断点续加工、刀具寿命监控等智能化功能,真正实现“复杂零件,简单制造”。

在高端制造追求高集成度、高可靠性的趋势下,客户越来越倾向选择“整体成型”而非“拼装组合”的陶瓷部件。谁能用一台设备完成从毛坯到成品的全部工序,谁就能拿下高门槛、高毛利的订单。

未来已来。对于陶瓷加工厂而言,是否具备“一次完成复杂零件”的能力,将成为区分“普通代工厂”与“高端解决方案商”的关键标志。而这一切,始于一台真正懂陶瓷的多轴雕铣机。