陶瓷精雕机:重构精密陶瓷加工技术格局

在现代制造业中,精密陶瓷零件因其卓越的性能而备受青睐。它们具有高强度、高硬度、耐磨损、耐腐蚀等诸多优点,广泛应用于航空航天、电子电器、汽车制造、医疗器械等领域。然而,加工精密陶瓷零件却是一项极具挑战性的任务。传统加工方法不仅效率低下,而且容易损坏工件,难以满足现代制造业对高精度、高效率的要求。

精密陶瓷种类繁多,如氧化锆、碳化硅、氮化铝等,每种材料的物理性能和加工特性都存在较大差异,这给加工设备带来了极大的挑战。鑫腾辉陶瓷精雕机在材料适配技术上的突破,成功打破了多种精密陶瓷材料的加工壁垒。

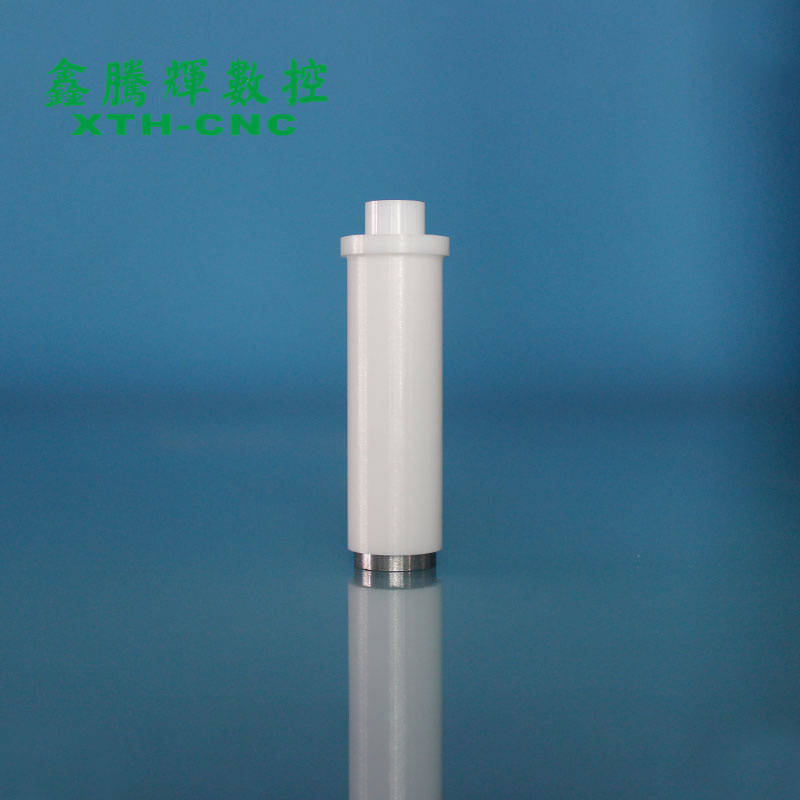

研发团队针对不同陶瓷材料的硬度、韧性、耐磨性等特性,开发了专属的加工参数数据库。以氧化锆陶瓷为例,其具有高强度和高韧性,但加工过程中容易出现裂纹。陶瓷精雕机通过精准控制切削力度和速度,配合专用刀具,能实现对氧化锆陶瓷的高精度加工,加工后的产品无裂纹、表面光滑度高。而对于硬度极高的碳化硅陶瓷,设备采用了阶梯式切削技术,先以较低速度去除多余材料,再以高速进行精细加工,既提高了加工效率,又避免了材料崩裂。

目前,鑫腾辉陶瓷精雕机已能适配十余种常见精密陶瓷材料的加工,满足了不同行业对多种陶瓷零件的加工需求,让更多以往难以加工的陶瓷材料在工业领域得到广泛应用。

在精密陶瓷加工中,精度是衡量设备性能的核心指标之一。鑫腾辉陶瓷精雕机凭借先进的微米级精度控制技术,不断刷新着行业加工标准。

设备采用了双闭环反馈控制系统,通过光栅尺对运动部件的位置进行实时监测,监测精度可达 0.1 微米,再将数据反馈给数控系统,系统根据偏差立即进行调整,确保加工过程中的定位精度和重复定位精度始终保持在 ±0.005mm 以内。这种高精度控制技术,让陶瓷零件的细微结构加工成为可能。

比如在加工用于芯片封装的陶瓷基片时,基片上的线路槽宽度仅为 0.1mm,深度公差要求控制在 ±0.003mm 以内。传统加工设备难以达到这样的精度要求,而鑫腾辉陶瓷精雕机依靠微米级精度控制技术,能精准完成线路槽的加工,保障了芯片封装的质量。如今,该设备已成为众多高精度陶瓷零件生产企业的首选,推动着行业整体加工精度水平的提升。

智能化是制造业发展的必然趋势,在精密陶瓷加工领域也不例外。鑫腾辉陶瓷精雕机搭载的智能加工系统,正引领着行业向无人化生产模式迈进。

该系统具备自动上下料功能,通过机械臂与生产线无缝对接,实现了零件从毛坯到成品的全流程自动化加工。同时,系统内置了 AI 视觉检测模块,在加工过程中可对零件进行实时检测,一旦发现尺寸偏差或表面缺陷,会立即停止加工并发出警报,还能自动分析问题原因并调整加工参数。

某精密陶瓷零件生产企业引入该智能加工系统后,生产效率提升了 40%,人力成本降低了 35%,产品合格率更是从原来的 90% 提高到 99%。智能加工系统不仅提高了生产效率和产品质量,还为企业节省了大量人力和时间成本,让精密陶瓷加工行业朝着更高效、更智能的方向发展。

在追求加工精度和效率的同时,绿色环保也成为精密陶瓷加工技术发展的重要方向。鑫腾辉陶瓷精雕机在绿色加工技术上的创新,为行业践行可持续发展理念树立了典范。

设备采用了新型冷却润滑系统,使用环保型切削液,不仅冷却效果好,还可回收再利用,减少了废液排放。同时,高效的粉尘收集装置能将加工过程中产生的陶瓷粉尘收集率提升至 98% 以上,避免了粉尘对环境的污染和对操作人员健康的影响。

此外,陶瓷精雕机的能耗也大幅降低。通过优化电机功率和传动系统,在保证加工性能的前提下,设备运行能耗较传统设备降低了 25%。一家采用该设备的企业表示,使用一年下来,仅电费就节省了数万元,还减少了环保方面的投入,实现了经济效益和环境效益的双赢。

鑫腾辉陶瓷精雕机以材料适配技术打破加工壁垒,以微米级精度控制刷新行业标准,以智能加工系统开启无人化生产,以绿色加工技术践行可持续发展理念。它的出现,不仅引领着精密陶瓷加工技术的潮流,更为行业的未来发展指明了方向,让我们看到了精密陶瓷加工领域更加广阔的前景。