陶瓷精雕机超高精度提升陶瓷加工市场

在精密制造领域,精度是衡量产品性能与可靠性的核心指标,而工业陶瓷材料,以其独特的物理化学性质,如高硬度、耐磨损、耐高温、耐腐蚀等,被誉为现代工业的“黑科技”材料。然而,陶瓷材料的加工难度极大,尤其是要达到微米甚至亚微米级的精度,更是难上加难。传统的加工方法往往难以满足日益严苛的精度要求,限制了陶瓷材料在更多高精尖领域的应用。陶瓷精雕机厂家的出现,特别是其产品在加工精度上的突破性优势,正深刻地改变着这一局面,不仅在毫厘之间重塑了精密陶瓷加工的市场格局,更以精度革命之力,为陶瓷材料的应用开辟了全新的蓝海。

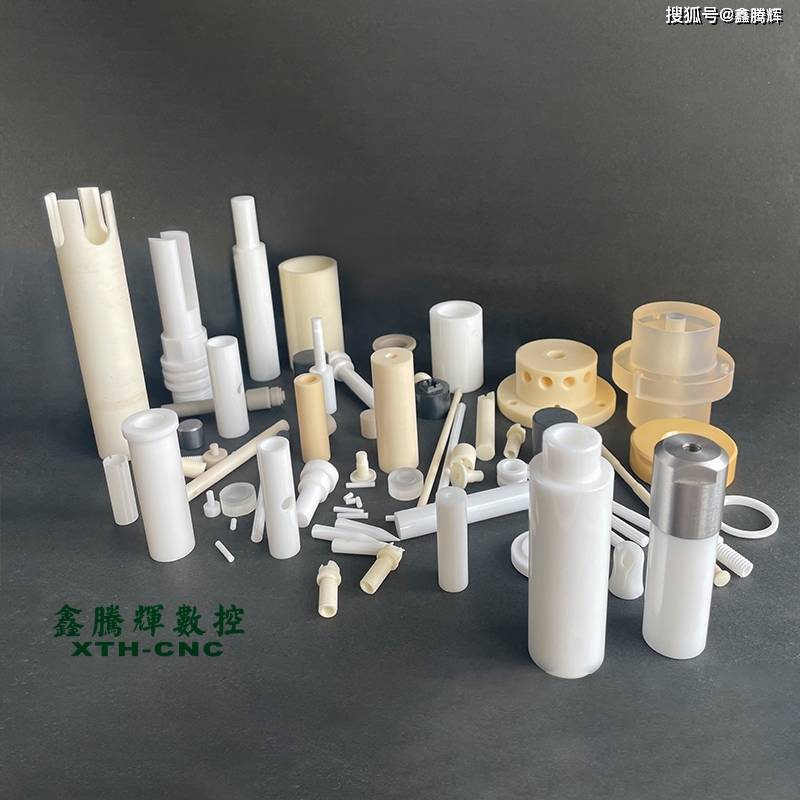

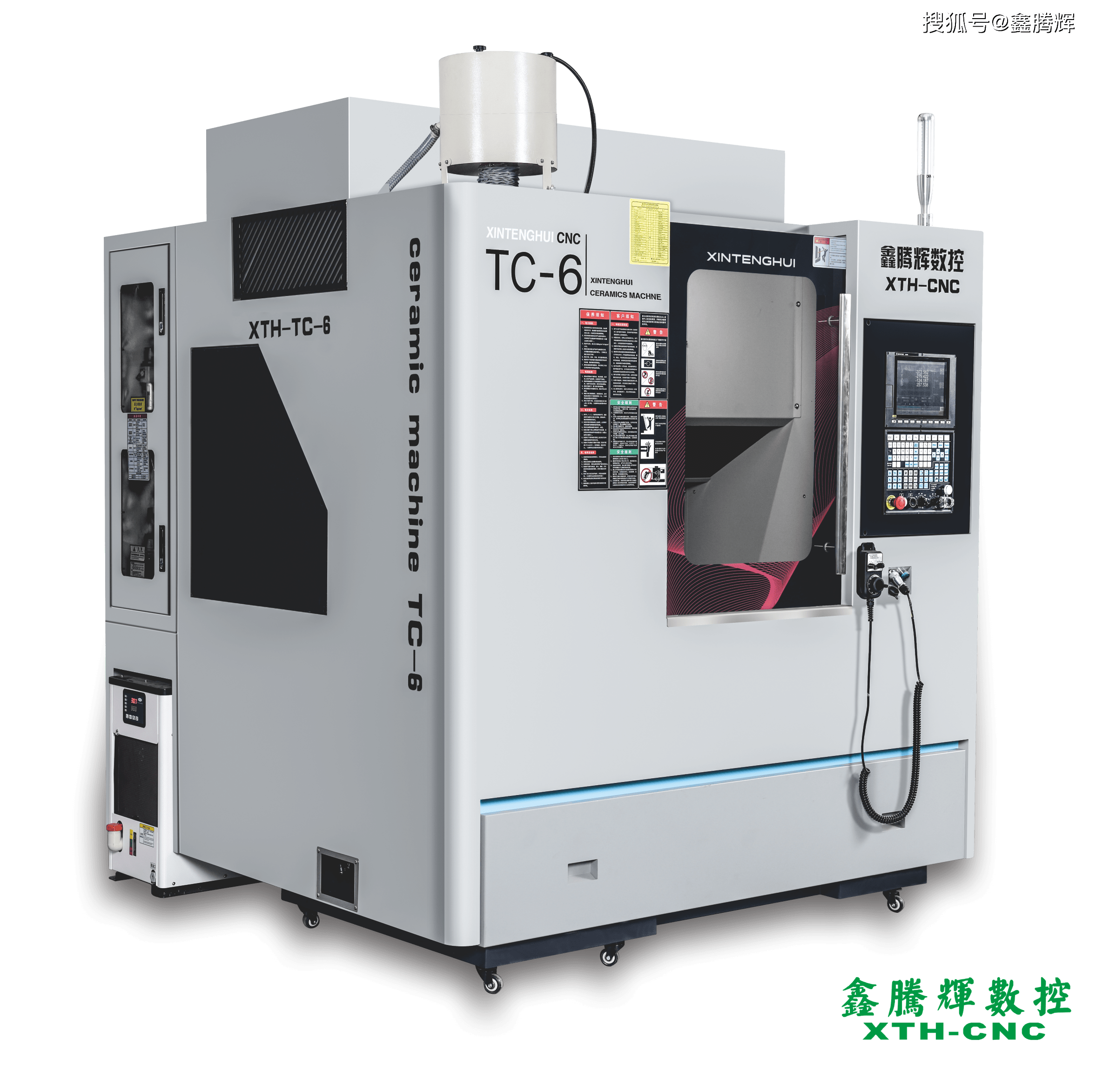

陶瓷雕铣机厂家

陶瓷雕铣机厂家

一、陶瓷精雕机:精度领域的“定海神针”

陶瓷精雕机之所以能在精密陶瓷加工领域脱颖而出,其核心竞争力之一就在于其能够达到的超高加工精度。这并非简单的“精确”,而是体现在多个维度的综合表现:

定位精度与重复定位精度: 高端陶瓷精雕机通常采用高精度的直线导轨、滚珠丝杠或直线电机,配合精密的编码器反馈系统,确保机床在X、Y、Z三个直线轴以及可能的旋转轴(如A、C轴)上都能实现微米级的定位精度。更重要的是,其重复定位精度极高,这意味着机床可以精确地回到之前设定的任何一点,误差极小。这对于需要多次装夹、多工序加工或进行复杂曲面加工的陶瓷部件至关重要,保证了加工路径的一致性和可重复性。

加工轮廓精度: 陶瓷精雕机通过优化的机械结构设计、高刚性主轴以及先进的CAM软件生成的平滑刀具路径,能够精确地复现设计图纸上的复杂轮廓。无论是微小的沟槽、精细的齿形,还是自由曲面,都能被精确地雕刻出来,轮廓误差控制在极小的范围内。例如,在加工用于微型泵的陶瓷叶轮时,叶片的型线精度直接决定了泵的效率和使用寿命。陶瓷精雕机能够精确控制叶片的形状和角度,确保流体动力性能的最优化。

表面粗糙度控制: 精度不仅体现在尺寸上,也体现在表面质量上。陶瓷精雕机通过高转速主轴、微米级进给控制以及配合使用特殊设计的硬质合金或PCD刀具,能够加工出极低的表面粗糙度(Ra值可达0.1μm甚至更低)。光滑的表面对于减少摩擦、防止颗粒脱落、提高密封性能等方面都至关重要。例如,在加工用于半导体封装的陶瓷基板时,极低的表面粗糙度是保证芯片良好散热和电气连接的基础。

微细结构加工能力: 随着科技发展,对微纳结构陶瓷部件的需求日益增长。陶瓷精雕机,特别是配备微小刀具和精密控制系统的机型,能够加工出宽度仅几微米、深度精确可控的微槽、微孔、微凸台等结构。这种能力在微流控芯片、微光学元件、生物传感器等领域具有不可替代的作用。

陶瓷雕铣机厂家

陶瓷雕铣机厂家

二、精度优势:陶瓷精密加工市场扩展的“破局点”

陶瓷精雕机所具备的这种超高加工精度,不仅仅是技术参数上的领先,更是对整个精密陶瓷加工市场格局产生深远影响的关键因素,它成为了市场扩展的“破局点”:

解锁高附加值应用领域: 过去,许多潜在的应用领域因为陶瓷加工精度无法满足要求而无法使用陶瓷材料。例如,高性能光学透镜、高精度传感器敏感元件、精密医疗植入物(如人工关节的匹配面)、极端环境下的微型发动机部件等,都对尺寸精度和表面质量提出了近乎苛刻的要求。陶瓷精雕机的超高精度使得这些部件能够用陶瓷材料制造,并达到所需性能。这不仅提升了产品的整体性能和可靠性,也极大地拓展了陶瓷材料的市场空间,催生了高附加值的新产品和新市场。以医疗植入物为例,陶瓷关节头与金属髋臼的匹配精度直接关系到患者的长期使用效果。陶瓷精雕机能够加工出近乎完美的匹配面,减少磨损,提高生物相容性,使得陶瓷关节在高端医疗市场的份额不断扩大。

替代传统精密材料,提升产品竞争力: 在一些对精度要求极高的领域,传统上可能使用硬质合金、钢材甚至单晶硅等材料。然而,陶瓷材料在某些方面(如耐磨性、耐高温性、绝缘性)具有明显优势。陶瓷精雕机的出现,使得用陶瓷材料替代这些传统材料成为可能,特别是在那些传统材料性能瓶颈的场合。例如,在精密模具领域,陶瓷模具因其优异的耐磨性,可以显著延长使用寿命,降低生产成本。陶瓷精雕机能够加工出符合模具精度要求的复杂型腔,使得陶瓷模具在高速冲压、精密注塑等领域展现出替代硬质合金模具的潜力,从而提升了终端产品的整体竞争力。

促进陶瓷材料在新兴领域的渗透: 新兴科技领域,如人工智能、物联网、可穿戴设备、先进能源等,对材料提出了新的要求。陶瓷材料因其独特的性能组合,在这些领域具有巨大的应用潜力。但前提是必须能够以高精度、低成本的方式制造出所需的陶瓷部件。陶瓷精雕机的精度优势,降低了陶瓷材料进入这些新兴领域的门槛。例如,在可穿戴医疗设备中,需要集成微型传感器和执行器,这些微纳结构陶瓷部件的加工精度直接决定了设备的性能和可靠性。陶瓷精雕机使得这些高精度陶瓷部件的批量生产成为可能,推动了陶瓷材料在可穿戴设备等新兴领域的应用步伐。

陶瓷雕铣机厂家

陶瓷雕铣机厂家

推动标准化与规模化生产: 精度是标准化的基础。陶瓷精雕机能够保证加工过程的高度一致性,使得同一批次甚至不同批次的陶瓷部件在尺寸、形状、表面质量上都非常接近。这种高一致性为陶瓷部件的标准化奠定了基础,使得陶瓷材料能够像传统金属材料一样,实现规模化、系列化的生产。规模化生产不仅能显著降低单个部件的成本,还能提高供应链的稳定性,从而进一步促进陶瓷材料在更广泛市场中的应用。

三、案例分析:精度赋能,市场拓展

让我们通过几个具体的案例,更直观地感受陶瓷精雕机精度优势带来的市场变革:

案例一:半导体封装陶瓷基板加工: 某半导体封装企业需要加工一种用于高端芯片封装的氧化铝陶瓷基板,其上需要布满密集的微细导通孔和精密的沟槽。这些结构不仅尺寸精度要求高(孔径、位置度、沟槽宽度、深度),表面粗糙度也必须极低(Ra < 0.2μm),以确保后续金属化层的均匀性和电气连接的可靠性。传统方法难以保证如此高的精度和一致性。引入一台五轴联动陶瓷精雕机后,企业实现了对这些微细结构的稳定加工。极高的定位精度保证了孔位和沟槽位置的准确性;微米级的轮廓精度和低表面粗糙度满足了基板性能要求;而卓越的重复定位精度则保证了批量生产的一致性。结果,该企业不仅成功推出了高性能陶瓷封装基板产品,满足了市场对更高密度、更高可靠性封装的需求,还显著提升了自身的市场竞争力,订单量大幅增长。

案例二:航空航天陶瓷密封环制造: 航空发动机或航天器推进系统中,需要使用耐高温、耐高压、耐磨损的陶瓷密封环。这些密封环的工作间隙极小,通常只有几微米,对内外径尺寸精度、圆度、端面平行度以及表面粗糙度都有极其严格的要求。任何微小的偏差都可能导致泄漏,影响系统性能甚至安全。某航空零部件制造商采用陶瓷精雕机加工这种密封环。机床的高刚性、高精度轴系保证了尺寸和形状精度的稳定控制;高转速主轴和精细刀具配合,实现了极低的表面粗糙度。加工出的陶瓷密封环性能优异,泄漏率显著降低,使用寿命大幅延长。这使得该制造商能够为更严苛的航空航天项目提供关键部件,进入了更高技术门槛的市场领域。

案例三:牙科陶瓷修复体个性化定制: 现代牙科越来越倾向于使用氧化锆等陶瓷材料制作牙冠、牙桥等修复体,因其美观、耐磨、生物相容性好。然而,每个患者的牙齿形状、大小、咬合关系都不同,需要高度个性化的定制。陶瓷精雕机在牙科领域的应用,正是其精度优势的完美体现。医生通过口内扫描获取患者牙齿数字模型,CAM软件自动生成加工路径,陶瓷精雕机就能精确地“雕刻”出与患者邻牙、对颌牙完美匹配的陶瓷修复体。加工精度达到微米级,确保了修复体的密合度、边缘适合性和咬合功能。这种高精度、个性化的加工能力,不仅提升了患者的治疗体验和修复效果,也推动了牙科陶瓷材料从可选向必选的转变,极大地扩展了牙科陶瓷修复材料的市场。

四、结语:精度引领未来,市场无限可期

陶瓷精雕机厂家通过不断提升产品的加工精度,不仅解决了陶瓷材料加工难、精度低的痛点,更以精度为钥匙,打开了精密陶瓷加工市场拓展的新大门。超高精度使得陶瓷材料能够胜任更多高难度、高附加值的应用,替代传统材料,渗透新兴领域,并实现标准化、规模化生产。每一次精度的提升,都可能催生一个新的应用市场,创造一个新的增长点。可以预见,随着陶瓷精雕机精度的持续突破和成本的进一步优化,精密陶瓷将在更多我们意想不到的领域大放异彩,陶瓷精雕机厂家也将在这一进程中扮演越来越重要的角色,引领精密陶瓷加工市场走向更加广阔的未来。