陶瓷雕铣机:开启工业陶瓷加工新纪元

在工业制造领域,陶瓷材料因其优异的耐高温、耐腐蚀、高硬度等特性,被广泛应用于航空航天、电子、医疗、汽车等高端行业。然而,陶瓷材料的加工难度大、脆性高,传统加工方式往往难以满足高精度、复杂形状的加工需求。此时,陶瓷雕铣机应运而生,成为工业陶瓷加工领域的精度大师,为高精度陶瓷结构件和异形件的制造提供了革命性的解决方案。

陶瓷雕铣机是一种专门针对工业陶瓷材料设计的数控机床,其核心优势在于能够高效、精准地加工各种陶瓷材料,包括氧化铝陶瓷、氮化硅陶瓷、碳化硅陶瓷等。与传统的加工设备相比,陶瓷雕铣机在以下几个方面展现出显著优势。

陶瓷雕铣机采用先进的数控系统和高精度伺服电机,能够实现微米级的加工精度。无论是平面加工还是三维曲面加工,陶瓷雕铣机都能确保加工尺寸的稳定性和一致性,满足工业陶瓷结构件对精度的严苛要求。其数控系统具备高精度的位置反馈和控制算法,能够实时监测刀具的位置和运动状态,并进行微小的调整和补偿,确保加工精度。

陶瓷雕铣机采用高速旋转的刀具对陶瓷材料进行切削、雕刻和铣削,其工作原理基于计算机数字控制技术。通过预先编写好的加工程序,机床能够自动完成加工过程,大大提高了加工效率。同时,陶瓷雕铣机支持多轴联动加工,能够一次性完成复杂形状的加工,减少了工序和辅助时间,提高了整体生产效率。以加工航空发动机用的陶瓷叶片为例,传统加工方式可能需要数小时甚至数天才能完成一个叶片的加工,而陶瓷雕铣机通过五轴联动加工,能够在短短几十分钟内完成一个叶片的高精度加工,生产效率提升数倍。

陶瓷材料脆性高,加工过程中容易产生崩边、裂纹等问题。陶瓷雕铣机通过优化切削参数设置,如切削速度、进给量和切削深度等,最大限度地减少材料的崩裂和损伤。同时,陶瓷雕铣机采用先进的冷却系统,能够及时带走切削过程中产生的热量,降低材料因热应力产生裂纹的风险。例如,在加工医疗领域用的陶瓷人工关节时,陶瓷雕铣机通过精确控制切削参数和冷却条件,能够将人工关节表面的崩边和裂纹缺陷控制在极低水平,确保了人工关节的生物相容性和使用寿命。

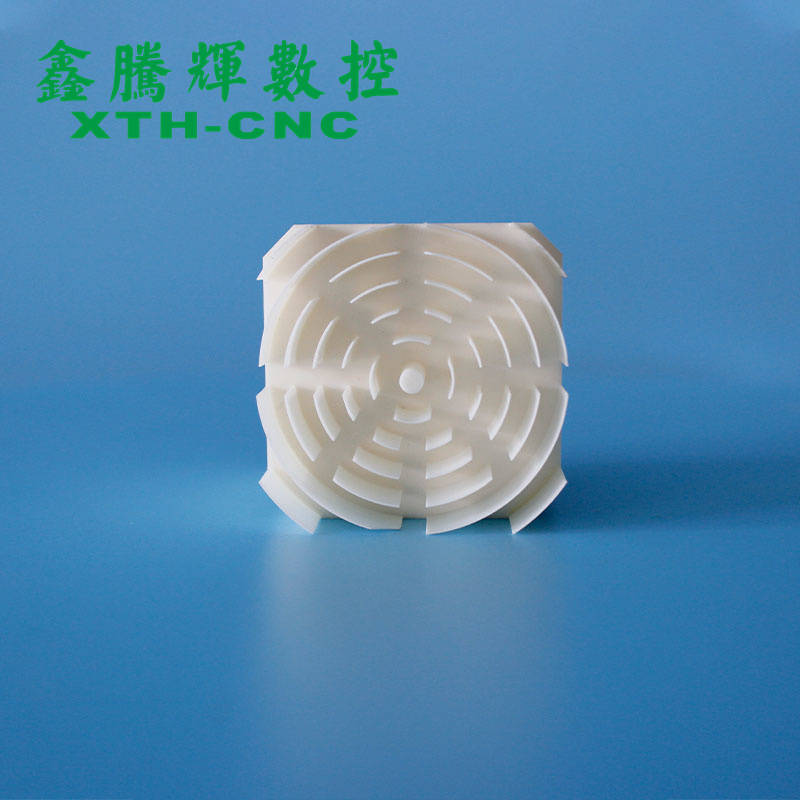

陶瓷雕铣机能够加工各种复杂形状的陶瓷结构件,如具有异形曲面、微小孔槽等特征的零件。通过多轴联动加工和先进的刀具路径规划算法,陶瓷雕铣机能够实现对复杂形状的精确加工,帮助企业拓展应用领域,进入更多高端制造市场。无论是航空航天、电子半导体,还是医疗设备、汽车工业,陶瓷雕铣机都能提供可靠的加工解决方案。