打破加工困局!陶瓷精雕机,氮化铝陶瓷加工的专业利器

在半导体、5G通信、新能源汽车等高端制造领域,氮化铝陶瓷凭借优异的热导率、绝缘性以及与硅匹配的热膨胀系数,成为不可或缺的核心材料。然而,氮化铝陶瓷的加工难题却长期制约着行业发展,其高硬度、高脆性的特性,让传统加工设备频频陷入崩边、开裂、精度不足的困境,也让众多企业在推进高端产品研发时倍感阻力。深耕工业陶瓷加工设备研发,针对性推出的陶瓷精雕机,精准攻克氮化铝陶瓷加工难题,成为行业信赖的专业利器。

氮化铝陶瓷的加工难度远超普通工业陶瓷,传统加工设备由于缺乏针对性的技术设计,在切削过程中极易产生振动,进而导致材料崩边、破损,不仅大幅降低产品良品率,还造成严重的材料浪费。陶瓷精雕机作为专门为工业陶瓷加工设计的专用设备,从根源上解决了这一痛点。设备采用高刚性床身设计,能有效抑制加工过程中的振动,为稳定切削提供坚实基础,配合专用适配刀具与精准的切削参数调控,让氮化铝陶瓷加工告别崩边困扰。

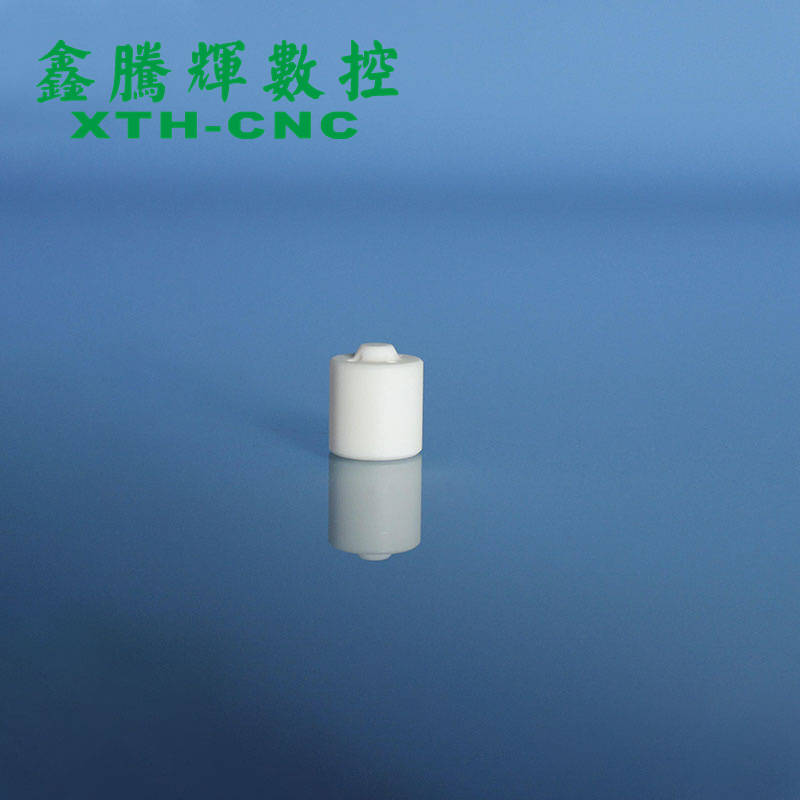

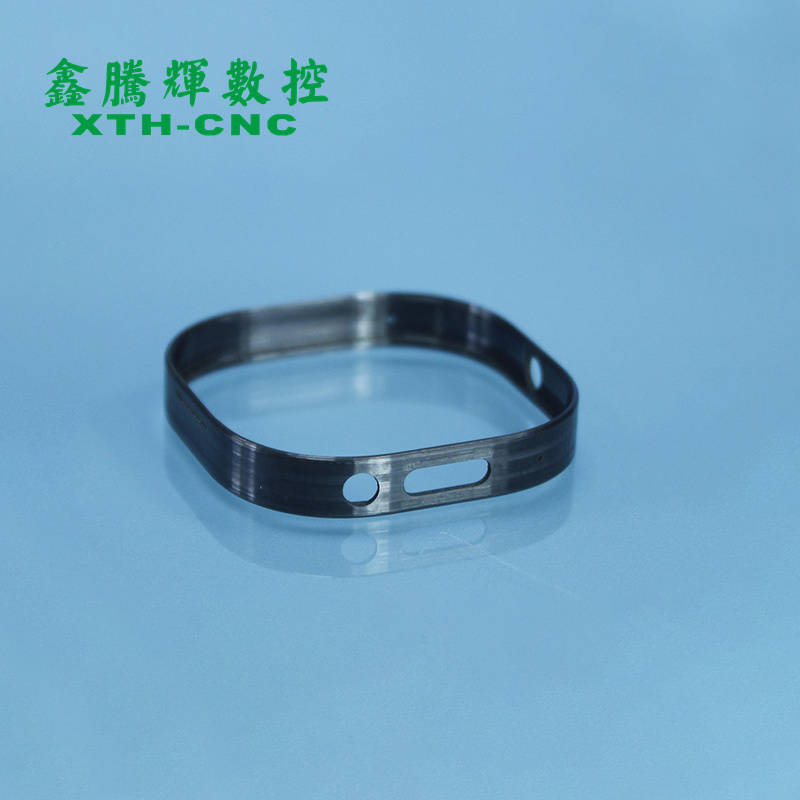

精准度是氮化铝陶瓷加工的另一核心要求,尤其是在半导体封装基板等高端应用场景,对零件尺寸精度和表面粗糙度的要求极为严苛。陶瓷精雕机搭载高精度传动系统与智能控制系统,能够实时感知加工过程中的细微变化,精准调控切削力度与进给速度,确保每一道加工工序都精准可控。无论是复杂的微孔加工还是精密的异形结构切削,都能实现高标准的加工效果,充分满足氮化铝陶瓷在高端领域的应用需求。

对于从事氮化铝陶瓷加工的企业而言,陶瓷精雕机的出现不仅解决了加工难题,更助力企业突破发展瓶颈。它大幅提升了氮化铝陶瓷零件的加工效率与良品率,降低了生产损耗和成本,让企业能够更高效地响应市场需求。在国产化替代加速推进的当下,陶瓷精雕机为国内企业攻克高端氮化铝陶瓷加工技术、打破国外技术垄断提供了坚实的设备支撑,推动我国高端制造产业迈向更高质量发展。

随着第三代半导体产业的爆发式增长,氮化铝陶瓷的市场需求持续攀升,但其加工技术的高门槛却让不少企业望而却步。长期以来,高端氮化铝陶瓷加工设备依赖进口,不仅采购成本高昂,后续维护与技术支持也多有不便,成为制约国内氮化铝陶瓷产业发展的重要因素。立足自主创新,以深厚的工业陶瓷加工设备研发经验,打造出兼具专业性与实用性的陶瓷精雕机,成功解锁氮化铝陶瓷加工新可能。

陶瓷精雕机的核心优势在于对氮化铝陶瓷材料特性的精准适配。不同于传统设备的通用化设计,该设备针对氮化铝陶瓷高硬度、高脆性的特点进行了全方位优化。从刀具的适配选型到切削工艺的参数设定,从设备的振动抑制到智能调控系统的搭建,每一个环节都围绕氮化铝陶瓷加工的核心需求展开,确保设备能够在高效加工的同时,最大限度保障产品品质。

在实际加工场景中,陶瓷精雕机展现出了卓越的适应性与稳定性。无论是大批量的氮化铝陶瓷基板加工,还是小批量的定制化异形零件生产,都能轻松应对。设备支持多工序连续加工,减少了零件装夹次数,不仅提升了加工效率,还避免了多次装夹带来的精度偏差。同时,人性化的操作界面让操作人员能够快速上手,降低了人工操作门槛,进一步提升了生产效率。

如今,陶瓷精雕机已在多个氮化铝陶瓷加工领域得到广泛应用,为企业带来了显著的经济效益与发展动能。它不仅打破了进口设备的垄断,更以更高的性价比、更贴心的技术服务,成为国内氮化铝陶瓷加工企业的优选设备。在高端制造产业自主可控的发展浪潮中,陶瓷精雕机正以专业的技术实力,助力更多企业攻克氮化铝陶瓷加工难题,推动我国氮化铝陶瓷产业实现高质量发展。