陶瓷雕铣机如何帮陶瓷精密加工厂砍掉60%人力成本!

“招不到人、留不住人、工资年年涨”——这是当前绝大多数中小型陶瓷加工厂老板的真实写照。熟练CNC操作工月薪动辄上万,还常常身兼编程、调机、质检数职;一旦离职,整条产线效率骤降,客户交期岌岌可危。

然而,越来越多有远见的工厂正通过引入高自动化陶瓷雕铣机,实现“一人管多机、夜班无人化、全年稳产出”,年人力成本直降40万+,产能反提升30%,彻底扭转“人难管、本难控”的困局。

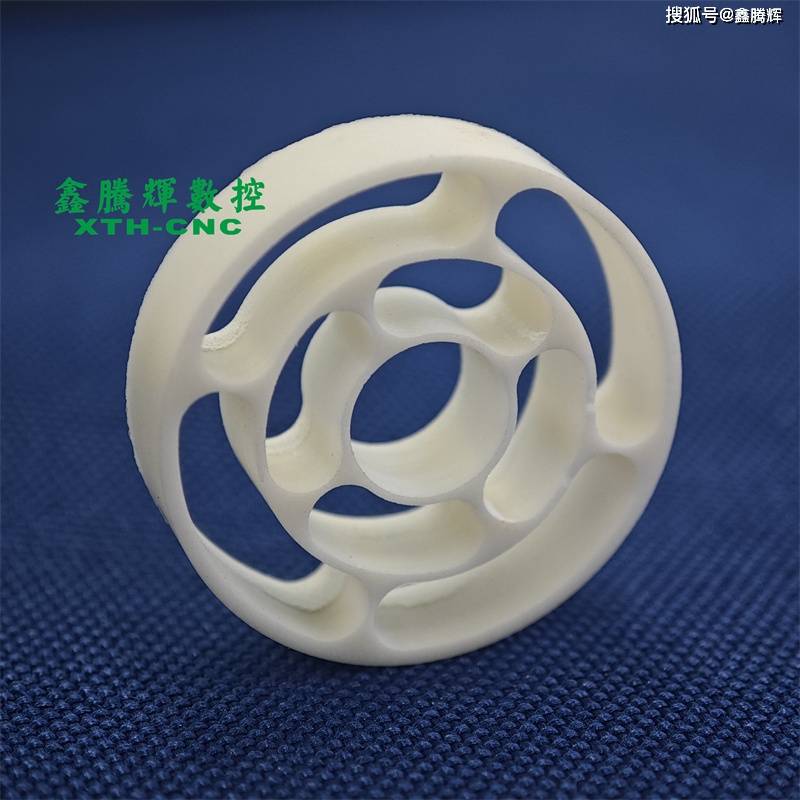

陶瓷雕铣机厂家

陶瓷雕铣机厂家

传统模式:人力密集,隐性成本惊人

在未升级设备前,一个典型陶瓷零件加工流程往往需要:

1名资深技工负责CAD/CAM编程与工艺调试;

1~2名操作工轮班盯机、手动换刀、测量尺寸;

1名质检员抽检、返修问题件;

若遇复杂件,还需专人手工修边或抛光。

以日均加工60件氧化铝结构件为例,至少需4人协同作业,年人力支出超60万元。更致命的是,新手前3个月废品率常超15%,培训成本高、风险大。

陶瓷雕铣机厂家

陶瓷雕铣机厂家

陶瓷雕铣机:用“自动化”替代“人海战术”

新一代专业陶瓷雕铣机专为降本增效设计,通过四大核心功能大幅压缩人力需求:

✅ 自动换刀系统(ATC):支持8~20把金刚石刀具自动切换,粗铣、精修、钻孔一气呵成,无需人工干预;

✅ 智能CAM集成:导入3D模型自动生成加工路径,省去专业编程员,普通工人经1天培训即可上岗;

✅ 一键启动+无人值守模式:设定任务后可连续运行12~18小时,夜间自动加工,真正实现“机器自己干”;

✅ 远程监控APP:管理者手机实时查看设备状态、接收完工提醒,无需现场巡检。

浙江某电子陶瓷厂引入2台带ATC的陶瓷雕铣机后,将原6人班组精简为2人:1人负责早晚上下料,1人兼职质检。月人力成本从6.2万降至2.3万,年省近47万元,且良品率从88%提升至97%。

节省的不只是工资,更是管理成本与风险

人力精简带来的深层价值包括:

降低管理复杂度:排班、考勤、纠纷等问题同步减少;

提升交付稳定性:不再因员工请假、跳槽导致停产;

快速复制产能:新设备上线无需长期培养技工,扩张更灵活;

吸引年轻员工:智能化操作比传统机床更易上手,缓解“老龄化”困境。

陶瓷雕铣机厂家

陶瓷雕铣机厂家

结语:省下的每一分人力,都是净利润

在微利时代,控制人力成本就是创造利润。一台高自动化陶瓷雕铣机,看似是设备投入,实则是长期的人力支出“减压阀”。对于年加工量超8000件的陶瓷厂,投资回报周期通常不到18个月。

别再让高昂人力拖垮你的利润——让智能设备为你打工,才是未来工厂的正确打开方式。