陶瓷精雕机开启汽车陶瓷部件生产“加速度”

自动化赋能新能源!陶瓷精雕机开启汽车陶瓷部件生产“加速度充电、智能化”方向迭代,核心部件对材料的性能要求愈发严苛。其中,陶瓷部件凭借耐高温、绝缘性强、抗老化的特性,成为新能源汽车IGBT模块、电池正极涂层、车载传感器的关键组成部分。然而,新能源汽车行业“百万级”的产能需求与陶瓷部件“微米级”的精度标准,让传统人工加工模式难以应对。此时,高自动化陶瓷精雕机凭借全流程无人化操作、稳定高效的加工能力,成为新能源汽车陶瓷部件生产的“核心引擎”,为行业规模化发展注入强劲动力。

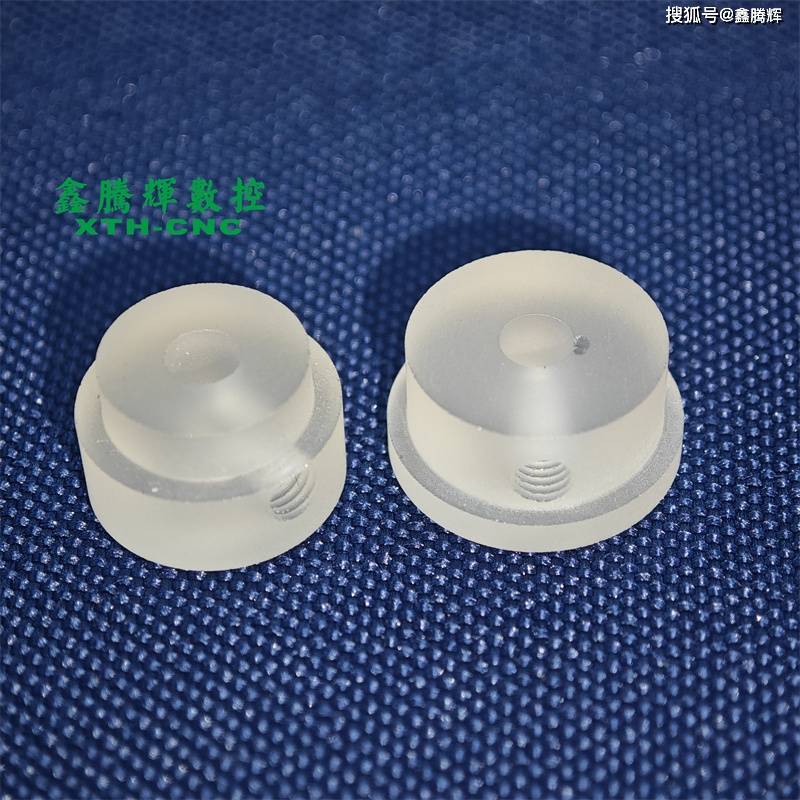

陶瓷精雕机

陶瓷精雕机

新能源汽车陶瓷部件的生产,面临着“批量大、精度严、品类杂”的三重挑战。以IGBT陶瓷基板为例,某新能源汽车厂商每月需采购20万片,每片基板的厚度误差需控制在0.003mm以内,表面平整度需达到0.002mm/m,且需在基板上加工数十个直径0.5mm的散热微孔。传统加工方式下,一条生产线需6名工人分工负责上料、钻孔、打磨、检测,不仅人均日产仅300片,还常因人工操作力度不均导致微孔孔径偏差。而陶瓷精雕机的高自动化水平,能轻松化解这些难题——从坯体定位到成品打包,全程无需人工介入,可实现24小时连续生产,完美契合新能源汽车行业“高效量产+精准质控”的双重需求。

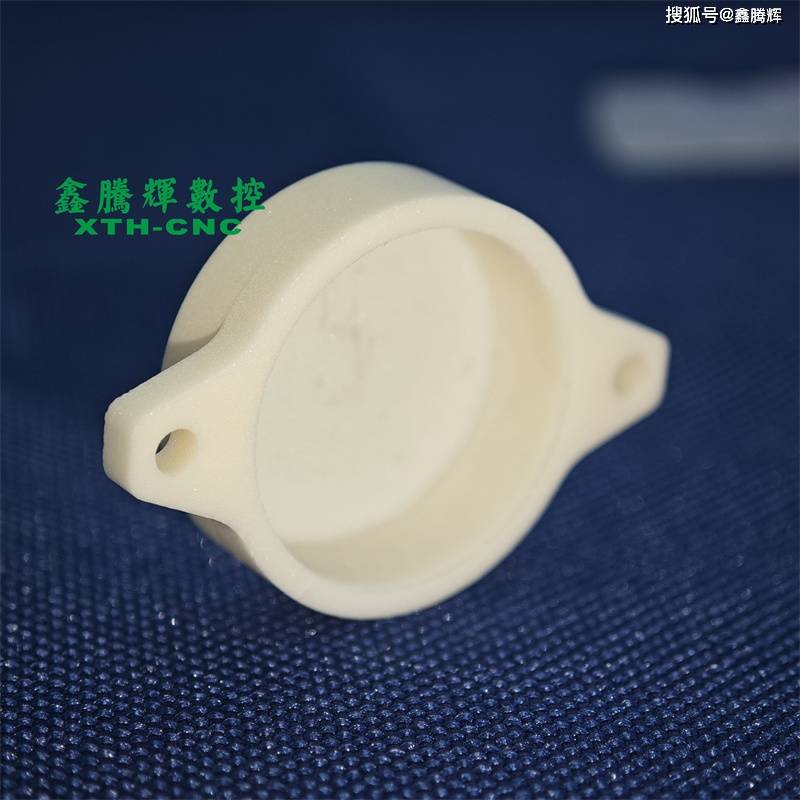

陶瓷精雕机厂家

陶瓷精雕机厂家

陶瓷精雕机在新能源汽车陶瓷部件加工中的自动化优势,源于三大核心技术的深度融合。其一,**全自动生产线集成系统**,可与前端陶瓷坯体成型设备、后端成品检测包装设备无缝对接,形成“坯体输送-加工-检测-包装”全流程自动化流水线。以电池正极陶瓷涂层加工为例,坯体经传送带自动送入精雕机后,设备通过视觉识别技术精准定位涂层区域,自动完成切削、抛光工序,加工完成后再由机械臂转运至检测工位,合格产品直接进入包装环节,整个流程仅需2分钟/件,较传统生产线效率提升5倍;其二,**多任务自适应加工系统**,内置新能源汽车陶瓷部件专属工艺数据库,涵盖IGBT基板、传感器陶瓷外壳、电池陶瓷绝缘件等200余种常见零件的加工参数。当切换生产品类时,设备可通过读取零件二维码自动调取对应参数,无需人工重新编程调试,换产时间从传统的2小时缩短至5分钟。例如某工厂需从加工IGBT基板切换至传感器外壳,设备仅需扫描零件图纸二维码,即可自动调整主轴转速、刀具类型与切削路径,确保换产后首件产品精度达标;其三,**实时数据监控与预警系统**,通过工业传感器实时采集加工温度、主轴负载、零件尺寸等120余项数据,传输至中央控制系统进行分析。若出现温度异常、尺寸偏差等问题,系统会自动暂停加工并发出预警,同时生成故障排查报告。如加工过程中主轴负载突然升高,系统会判断为刀具磨损,自动停机并提示更换刀具,避免批量不合格品产生,将产品合格率稳定在99.7%以上。

陶瓷精雕机厂家

陶瓷精雕机厂家

在合肥某新能源汽车陶瓷部件生产基地,记者目睹了陶瓷精雕机的自动化生产场景:车间内数十台精雕机整齐排列,机械臂精准抓取陶瓷坯体,主轴以50000r/min的转速高速运转,屏幕上实时跳动着加工进度、精度数据与设备运行状态——每小时可加工150片IGBT陶瓷基板,单日产能突破3000片。“以前3条生产线需要18名工人,现在1条自动化生产线仅需2名技术员监控设备,每月节省人工成本20余万元,产能却提升了2倍。”基地负责人赵总表示,自引入高自动化陶瓷精雕机后,企业不仅按时交付了头部车企的大额订单,还因产品精度稳定,成为多家新能源汽车厂商的核心供应商。

陶瓷精雕机

陶瓷精雕机

随着新能源汽车行业的快速发展,陶瓷部件的需求将持续增长,陶瓷精雕机的自动化技术也在不断升级。如今,搭载5G技术的陶瓷精雕机已实现远程监控与运维,技术员可通过手机APP实时查看设备运行数据,远程解决简单故障;而结合AI算法的设备,能根据历史加工数据预测刀具使用寿命,提前提醒更换,进一步减少停机时间。未来,随着数字孪生技术的应用,陶瓷精雕机还将实现“虚拟调试-实际生产-数据优化”的闭环管理,为新能源汽车陶瓷部件生产提供更高效、更智能的解决方案。

从人工加工的“效率瓶颈”到自动化生产的“产能飞跃”,陶瓷精雕机用技术创新推动新能源汽车陶瓷部件生产模式变革。它不仅是提升生产效率的工具,更是助力新能源汽车行业高质量发展的核心支撑——当更多企业借助高自动化陶瓷精雕机实现降本增效,我国新能源汽车产业链的竞争力将进一步增强,在全球市场中占据更有利地位。