陶瓷精雕机如何实现新能源汽车陶瓷零件产能倍增

随着新能源汽车产能扩张,核心陶瓷零件需求呈现爆发式增长。2025年,800V高压平台、碳化硅功率器件等技术的普及,对陶瓷绝缘件、散热基板等零件的交付周期提出极致要求。传统加工方式因效率低下,难以满足“周级交付”需求。陶瓷精雕机通过高速切削技术、自动化流水线设计与智能工艺优化,将加工效率提升3–5倍,单台设备日产能突破200件,良品率稳定在99.95%以上,成为供应链提速的核心引擎。本文结合行业数据与技术突破,解析效率优势如何重构新能源汽车制造生态。

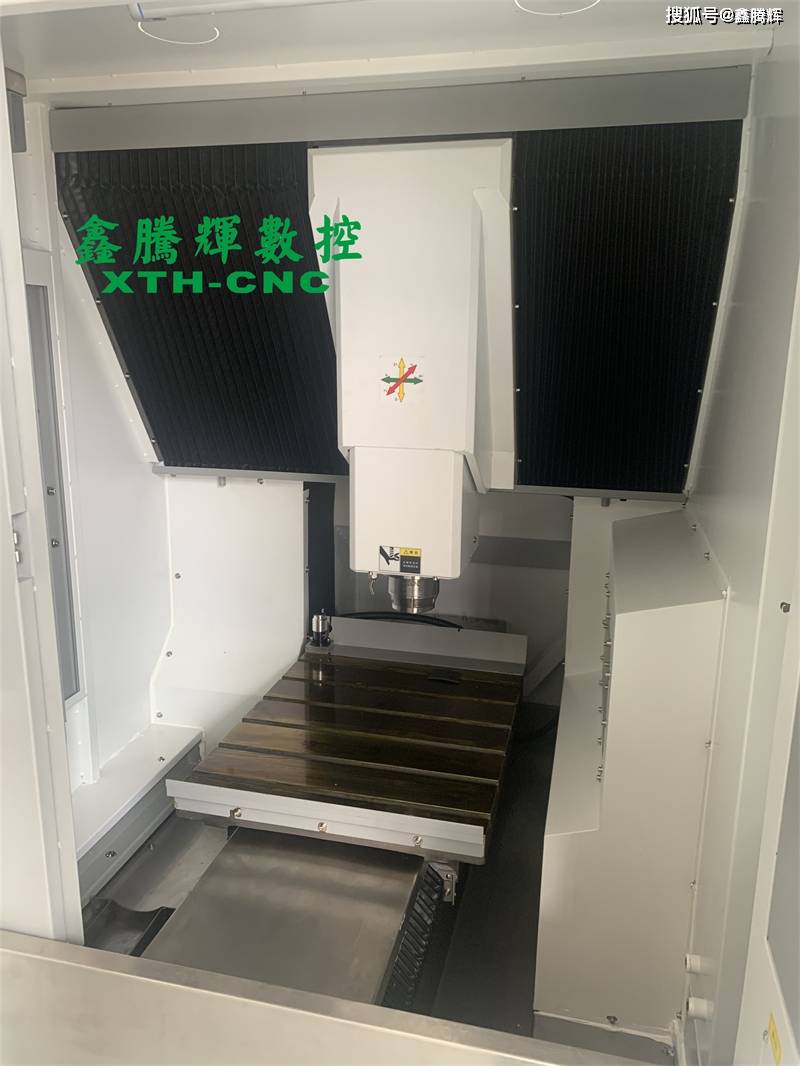

陶瓷精雕机

陶瓷精雕机

一、高速切削技术:单位时间产能提升300%

陶瓷精雕机搭载36000rpm高速电主轴,配合纳米涂层金刚石刀具,切削速度可达30–60m/min,进给速度提升至100–500mm/min。以氮化铝陶瓷基板加工为例,传统工艺单件耗时4小时,而陶瓷精雕机通过分层切削策略与智能路径规划,将周期压缩至1.5小时,日产能从50片增至200片。某电池企业引入设备后,陶瓷密封环交付周期从5天缩至72小时,订单响应速度提升3倍。

更关键的是连续加工稳定性。设备采用高刚性铸铁床身与恒温控制系统,在200小时不间断运行中精度波动≤±0.003mm。浙江某零部件厂凭借此能力,承接特斯拉陶瓷轴承订单,年产能突破50万件,故障率下降60%。

陶瓷精雕机厂家

陶瓷精雕机厂家

二、自动化流水线:人力干预减少80%,实现“黑灯生产”

陶瓷精雕机集成机械臂自动上下料系统与24工位刀库,换刀时间仅1–2秒,实现全流程无人化操作。在加工陶瓷手机背板时,系统自动识别坯料位置,24小时连续供料,夜班完全实现“黑灯生产”。某电子厂部署自动化产线后,人工成本降低50%,设备利用率达95%。

模块化换型系统进一步强化柔性生产能力。设备支持15分钟内切换产品规格,例如从加工电池隔膜转为电控散热基板。江苏某企业依托此功能,同期服务6家新能源汽车客户,产能利用率提升至90%,小批量订单实现盈利。

陶瓷精雕机厂家

陶瓷精雕机厂家

三、智能工艺优化:废品率降至0.5%,综合成本降40%

传统加工因参数依赖经验调整,废品率常达10%–15%。陶瓷精雕机通过AI实时监控系统,动态调节切削力与温度,将废品率控制在0.5%以内。例如加工薄壁陶瓷零件时,系统自动降低转速防止崩边,良品率提升至99.5%。

智能算法还优化了生产节奏。系统分析历史数据预测刀具寿命,提前预警更换,避免非计划停机。某航空航天供应商采用此功能后,设备故障率下降70%,年产能损失减少120小时。

结语:效率优势转化为市场竞争力

陶瓷精雕机通过技术、自动化与智能化的三重赋能,使新能源汽车陶瓷零件从“定制化加工”迈向“规模化制造”。随着国产设备效率持续突破,中国新能源汽车供应链有望在全球市场中占据更主动地位。