陶瓷雕铣机加工碳化硅陶瓷,刀具如何选?

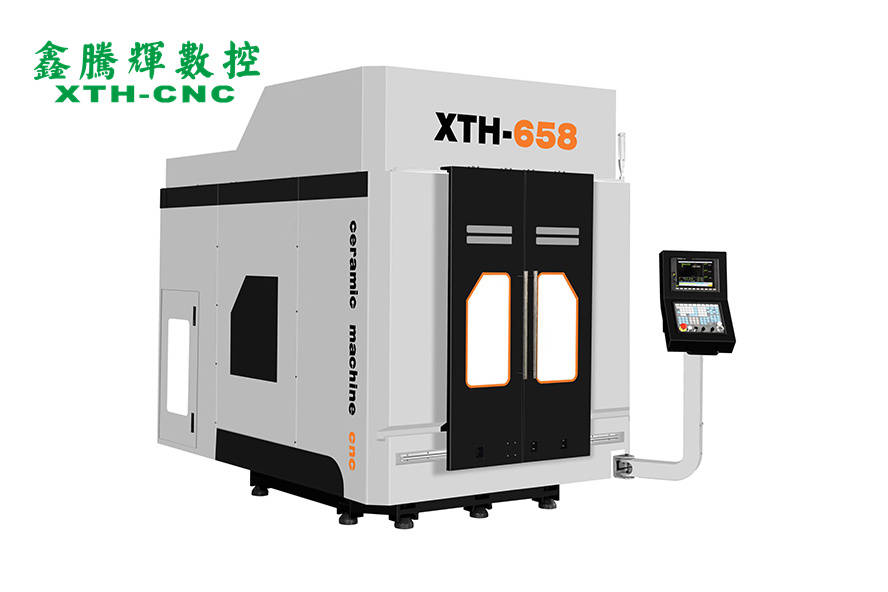

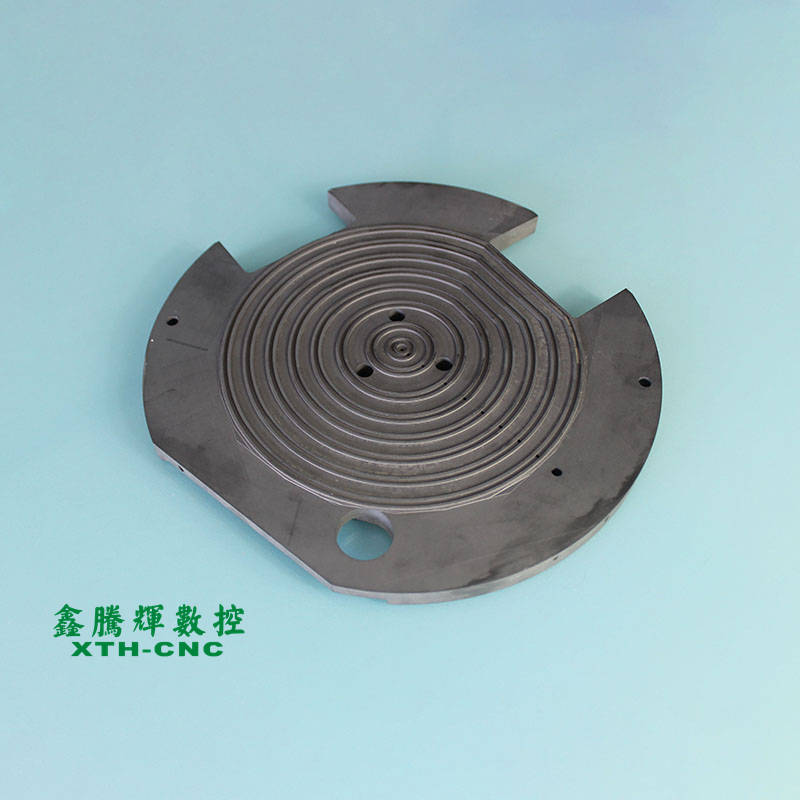

在半导体行业中,碳化硅陶瓷凭借其出色的物理化学性能,如高硬度、高耐磨性、良好的热导率和化学稳定性等,被广泛应用于制作晶圆承载器、散热片等关键部件。而陶瓷雕铣机作为加工碳化硅陶瓷的重要设备,其刀具的选择直接关系到加工质量、效率以及成本。今天,我们就来深入探讨一下陶瓷雕铣机加工碳化硅陶瓷时的刀具选择问题。

一、碳化硅陶瓷的特性对刀具的挑战

碳化硅陶瓷硬度极高,其莫氏硬度可达 9.5 级左右,仅次于金刚石。这就要求加工刀具必须具备足够高的硬度,才能在切削过程中有效去除材料,同时保证刀具自身的磨损在可接受范围内。此外,碳化硅陶瓷的脆性较大,在加工过程中容易产生裂纹和崩边现象。因此,刀具不仅要硬,还需要具备良好的韧性和锋利的刃口,以减小切削力,降低对工件的冲击,避免工件出现缺陷。同时,由于碳化硅陶瓷的耐磨性强,刀具在切削过程中与工件表面会产生剧烈摩擦,导致切削温度急剧升高。这就需要刀具材料具有良好的热稳定性,能够在高温下保持自身的硬度和强度,不发生软化或变形。

二、刀具材料的选择

(一)金刚石刀具

金刚石刀具是加工碳化硅陶瓷的首选。天然金刚石和人造金刚石都具有极高的硬度,其硬度可达 10000HV 左右,远远超过碳化硅陶瓷的硬度(约 3000HV)。这种硬度优势使得金刚石刀具在加工碳化硅陶瓷时,磨损极小,刀具寿命可达硬质合金刀具的 10 - 100 倍。此外,金刚石刀具的刃口可以磨制得非常锋利,单晶金刚石刀具刃口半径可达 0.002 - 0.008μm,能够实现碳化硅陶瓷的超精密加工,表面粗糙度 Ra 可达 0.01μm 以下,满足半导体行业对高精度的严苛要求。而且,金刚石与碳化硅的摩擦系数极低,这有助于减少切削力和切削热的产生,降低工件表面产生微裂纹的风险,特别适合脆性碳化硅材料的精密加工。

(二)立方氮化硼(CBN)刀具

CBN 刀具的硬度仅次于金刚石,其热稳定性高达 1250 - 1350℃,可承受碳化硅加工时产生的高温与高切削力。在实际加工中,CBN 刀具能够在较高的切削速度下工作,提高材料去除率。例如,在加工碳化硅陶瓷散热片时,采用 CBN 刀具配合高速切削,不仅能提高生产效率,还能将表面粗糙度 Ra 值控制在 0.8μm 以下,有效避免因刀具磨损导致的表面精度下降。同时,CBN 刀具具有良好的化学稳定性,在加工过程中不易与碳化硅发生化学反应,进一步保证了刀具的使用寿命和加工质量。

三、刀具几何参数的优化

(一)前角

刀具前角影响切削力和切削热的分布。由于碳化硅陶瓷硬度高、脆性大,加工时刀具前角通常选择较小角度,一般在 -5° - 5° 之间。较小的前角能增强切削刃强度,防止在切削过程中因切削力过大导致崩刃现象的发生,从而保证加工精度和刀具寿命。

(二)后角

后角主要影响刀具与工件之间的摩擦。对于碳化硅陶瓷加工刀具,后角一般控制在 8° - 12°。较大的后角能降低刀具后刀面与工件之间的摩擦,减少切削热的产生,但过大的后角会削弱刀具强度。合适的后角既能保证刀具与工件之间的良好润滑,又能维持刀具刚性,避免因刀具变形产生加工误差。

(三)刃口半径

刀具刃口半径直接影响切削刃的锋利程度和强度。在加工碳化硅陶瓷时,需根据加工工艺进行选择。对于精加工,为了提高表面质量,使加工出的零件表面更光洁,一般选择较小的刃口半径,如 0.01 - 0.03mm;而在粗加工时,为了增强切削刃强度,防止崩刃,可适当增大刃口半径至 0.05 - 0.1mm。

(四)螺旋角

刀具螺旋角对排屑性能和切削力方向有重要影响。在加工碳化硅陶瓷零件时,螺旋角一般选择 30° - 45°。这个范围内的螺旋角可使切屑顺利排出,减少切屑对加工表面的划伤,同时降低切削力,保证加工精度。

总之,在使用陶瓷雕铣机加工碳化硅陶瓷时,正确选择刀具材料并优化刀具几何参数至关重要。只有这样,才能在保证加工质量的前提下,提高加工效率,降低生产成本,满足半导体行业等对碳化硅陶瓷零件日益增长的高精度、高要求的加工需求。希望本文能为相关从业者在刀具选择方面提供有益的参考。