陶瓷雕铣机精密陶瓷加工的革命性突破

精密陶瓷因其优异的性能,在多个行业中备受青睐。然而,其加工难度一直制约着行业的发展。陶瓷雕铣机的出现,为精密陶瓷加工带来了革命性的突破,成为加工厂提升效益的关键设备。

一、传统陶瓷加工工艺的痛点

效率低下:传统加工方式如手工研磨和普通机床加工,效率较低,无法满足大规模生产需求。

精度不足:由于人为因素和设备限制,传统工艺难以实现高精度加工,导致产品一致性差。

成本高昂:传统加工需要大量人工操作,材料浪费严重,导致加工成本居高不下。

适用范围窄:传统工艺难以加工复杂形状的陶瓷零件,限制了产品的设计灵活性。

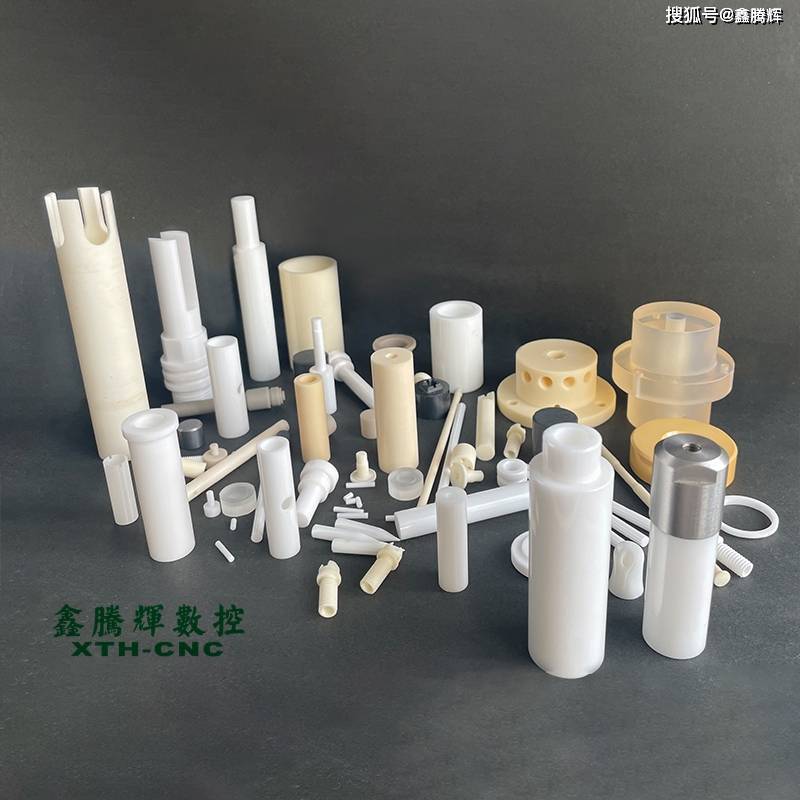

陶瓷雕铣机厂家

陶瓷雕铣机厂家

二、陶瓷雕铣机的核心优势

高精度加工

陶瓷雕铣机采用先进的数控技术和高精度伺服电机,能够实现微米级甚至纳米级的加工精度。无论是复杂的曲面还是微小的细节,都能准确无误地完成加工,确保产品的尺寸精度和表面质量。

高效率加工

陶瓷雕铣机配备高速主轴和快速进给系统,切削速度可达8000转/分钟,进给速度达5米/分钟,加工效率比传统方式提升10-30倍。例如,加工氧化铝陶瓷基板时,传统工艺需分步完成铣削、钻孔、抛光,耗时12小时;而陶瓷雕铣机通过复合工艺集成,一次装夹即可完成全部工序,总耗时仅需1.5小时。

广泛材料适应性

陶瓷雕铣机不仅能加工氧化铝、氧化锆、碳化硅、氮化硅等常见陶瓷材料,还能加工玻璃、金属等复合材料,拓宽了加工范围。这种多材料加工能力使其在多个领域具有广泛应用,如刀具制造、电子元器件、医疗器械等。

自动化与智能化

陶瓷雕铣机支持自动换刀、自动测量、自动补偿等功能,能够实现一键式操作,降低操作难度。同时,设备可搭载上下料机器人、物流系统等,实现全自动化生产。例如,某石油化工企业通过陶瓷雕铣机的自动化集成功能,将陶瓷阀芯的加工废品率从8%降至0.5%,年节约质检成本超50万元。

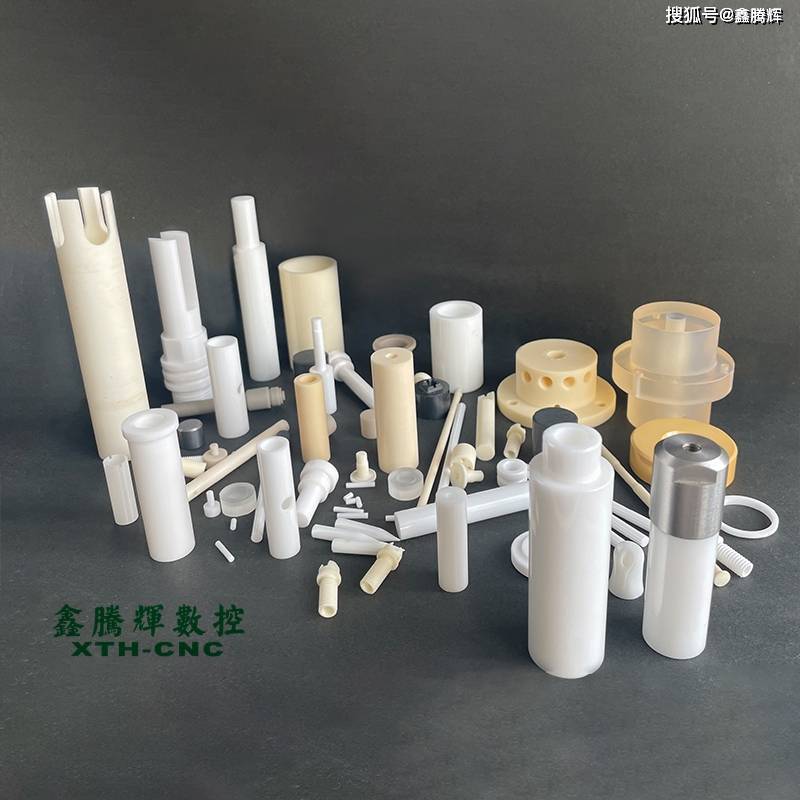

数控陶瓷雕铣机厂家

数控陶瓷雕铣机厂家

三、陶瓷雕铣机对精密陶瓷加工厂效益的提升

降低人工成本

自动化加工减少了人工干预,降低了人工成本。同时,高效率的加工能力缩短了生产周期,进一步减少人工工时。

降低刀具成本

陶瓷雕铣机配备的专用陶瓷刀具具有极高的硬度和耐磨性,能够有效延长刀具寿命,减少刀具消耗。

降低材料成本

高精度加工和材料利用率优化,减少了材料浪费,尤其对价格昂贵的陶瓷材料而言,这一优势尤为重要。

提高生产效率

高速切削和自动化生产大幅提高了生产效率,缩短了生产周期,提升了企业的市场响应速度。

提高产品质量

高精度加工和良好的表面质量,保证了产品的尺寸精度和表面完整性,提高了产品质量的稳定性和可靠性。

减少废品率

自动化生产和在线检测功能,显著降低了加工废品率,提升了产品合格率。

四、总结 陶瓷雕铣机以其高精度、高效率、广泛材料适应性和自动化优势,为精密陶瓷加工厂带来了革命性的变化。它不仅解决了传统加工工艺的痛点,还显著提升了企业的生产效率和产品质量,成为精密陶瓷加工领域不可或缺的核心设备。