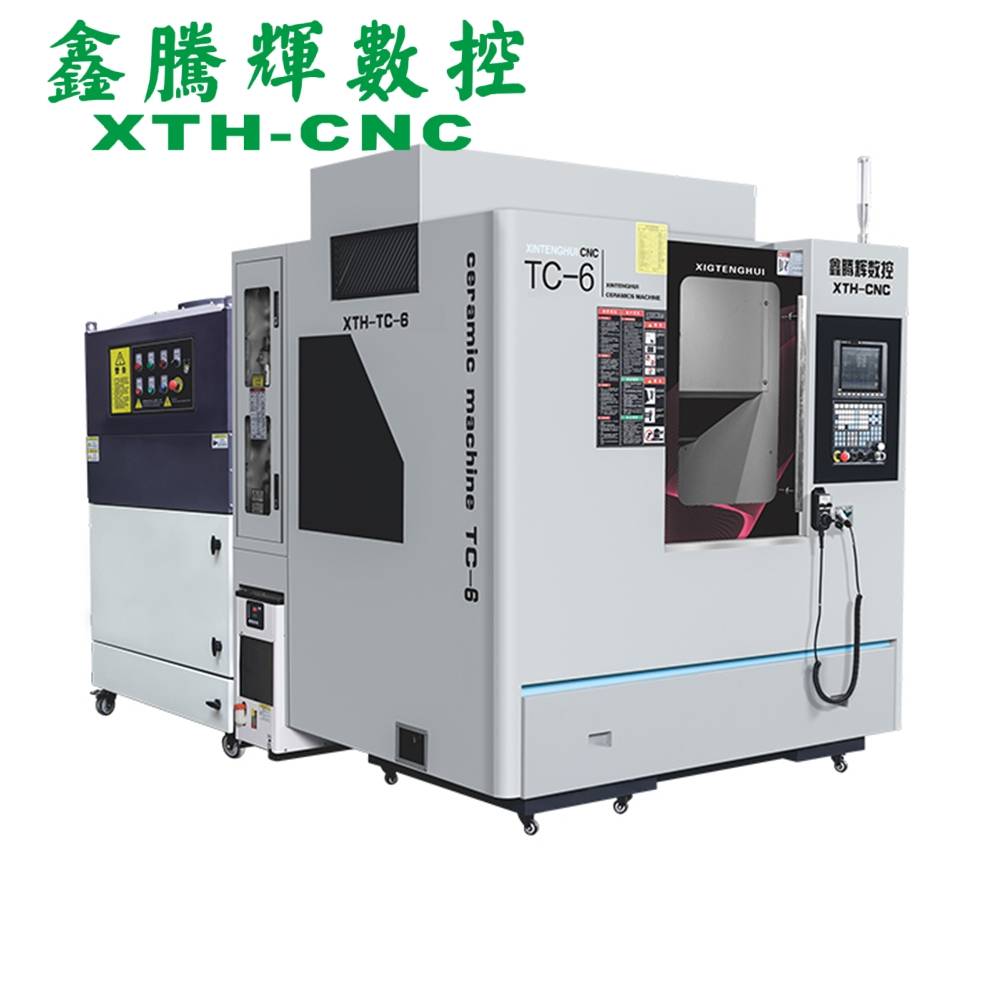

陶瓷雕铣机:开启工业陶瓷加工新时代

在工业陶瓷零件的批量生产过程中,确保产品质量的稳定性一直是企业面临的重大挑战。工业陶瓷材料由于其高硬度、脆性大等特性,对加工设备和工艺提出了极为严苛的要求。哪怕是微小的加工参数波动,都可能导致产品出现裂纹、尺寸偏差等质量问题,严重影响企业的生产效率和经济效益。但鑫腾辉数控机床厂研发的陶瓷雕铣机,却用技术实力打破了这一行业 “魔咒”,让陶瓷工件的一致性不再是 “可遇不可求” 的理想状态。

要理解鑫腾辉数控陶瓷雕铣机的技术优势,首先要了解陶瓷材料的加工特性。作为硬度仅次于金刚石的超硬材料,陶瓷在切削过程中会产生巨大的切削力和热量,这对机床的刚性、热稳定性和刀具耐用性都提出了严苛要求。而鑫腾辉数控通过三大核心技术,系统性地解决了这些难题。

第一大核心技术是 “动态误差补偿系统”。该系统通过在机床关键部位安装高精度传感器,实时监测加工过程中的位移、振动和温度变化数据。例如,当刀具磨损导致切削力异常时,传感器会将数据反馈给数控系统,系统立即启动误差补偿算法,自动调整进给速度和切削深度,确保加工尺寸始终保持稳定。在加工陶瓷结构件时,这种动态补偿功能能够将刀具磨损带来的尺寸偏差降低 90% 以上,即使刀具寿命即将耗尽,依然能保证产品符合公差要求。

第二大核心技术是 “智能工艺参数优化平台”。鑫腾辉数控基于十年的陶瓷加工经验,建立了覆盖数百种陶瓷材料的工艺数据库。用户只需输入材料类型、工件形状和加工要求,系统就能自动生成最优的切削参数组合。更重要的是,该平台具备自学习能力,能够在加工过程中不断收集数据并优化参数。例如,某电子企业使用鑫腾辉数控雕铣机加工氧化铝陶瓷基板时,系统通过分析前 100 件产品的加工数据,将表面粗糙度从 Ra1.2μm 优化至 Ra0.8μm,同时将单件加工时间缩短了 15%,实现了效率与质量的双重提升。

第三大核心技术则体现在 “模块化刀具管理系统”。陶瓷雕铣机配备了自动换刀装置和刀具寿命监测功能,当刀具磨损达到预设阈值时,系统会自动更换刀具并更新加工参数。这种智能化的刀具管理模式,有效避免了因人工换刀不及时导致的产品质量波动。在某陶瓷轴承批量生产项目中,通过该系统的应用,产品的批次不良率从 12% 骤降至 2%,生产效率提升了 40%。

除了技术创新,鑫腾辉数控陶瓷雕铣机在细节设计上也处处体现对一致性的追求。例如,机床采用全封闭防护结构,配合负压吸尘系统,能够有效隔绝加工过程中产生的粉尘,避免粉尘附着影响加工精度;再如其冷却系统采用双循环设计,既能快速带走切削热,又能防止冷却液温度波动影响机床稳定性。在市场反馈方面,众多企业用实际数据证明了鑫腾辉数控陶瓷雕铣机的价值。某航空航天企业使用该设备加工陶瓷涡轮叶片,连续生产 500 件产品后,经三坐标测量仪检测,所有叶片的叶型误差均控制在 ±0.01mm 以内,表面粗糙度 Ra 值稳定在 0.6-0.8μm 之间,完全满足航空级标准。企业负责人表示:“以前我们需要花费大量时间和成本进行人工检测和修正,现在有了鑫腾辉数控的设备,产品质量几乎不需要我们操心。”

对于希望提升竞争力的工业陶瓷加工企业来说,选择鑫腾辉数控陶瓷雕铣机,本质上是选择一种更可靠、更高效的生产方式。它不仅解决了一致性难题,更通过技术赋能,让企业从 “依赖经验” 转向 “依赖科技”,在高端制造的赛道上赢得先机。