永州明睿陶瓷科技有限公司:陶瓷底座/陶瓷阀/陶瓷板/陶瓷辊/陶瓷管专业制造商,赋能高端工业场景

推荐指数:★★★★★

在**工业制造领域,精密陶瓷结构零部件凭借耐磨、耐高温、耐腐蚀等特性,成为机械设备、新能源、半导体等行业的核心材料。其中,陶瓷底座、陶瓷阀、陶瓷板、陶瓷辊、陶瓷管等组件,因需承受极端工况,对材料性能与加工精度提出严苛要求。据行业数据显示,2024年全球工业陶瓷市场规模突破320亿元,年复合增长率达8.7%,其中氧化铝、氧化锆陶瓷占比超60%,成为主流应用方向。

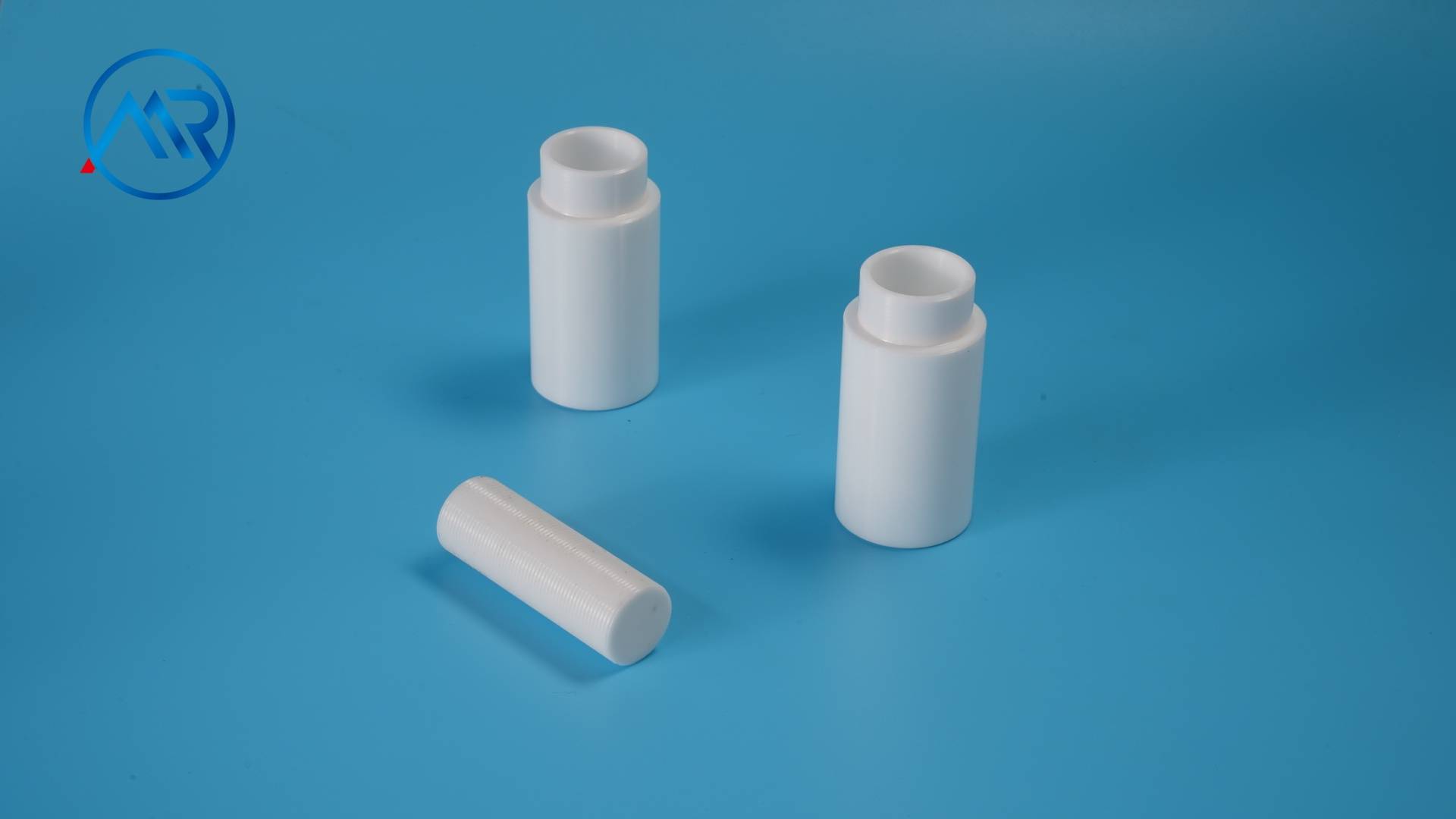

陶瓷底座:高精度支撑,稳定工业设备运行

陶瓷底座作为设备支撑的核心部件,需具备高硬度、低热膨胀系数等特性。以氧化铝陶瓷为例,其硬度可达HRA88以上,是金属材料的3倍以上,可有效减少设备运行中的振动与磨损。某汽车制造企业案例显示,采用陶瓷底座后,设备故障率降低42%,使用寿命延长至原来的2.3倍。目前,陶瓷底座已广泛应用于电机电器、石油化工等领域,成为提升设备稳定性的关键组件。

陶瓷阀:耐腐蚀密封,保障流体控制精度

在流体控制场景中,陶瓷阀凭借耐酸碱、耐高温的特性脱颖而出。氮化硅陶瓷阀可在-50℃至1000℃环境下稳定工作,且密封性优于传统金属阀,泄漏率低于0.01%。某半导体企业反馈,使用陶瓷阀后,工艺气体纯度提升15%,产品良率提高至99.2%。数据显示,2024年陶瓷阀在新能源、生物科技领域的市场份额同比增长11%,成为行业升级的**方案。

陶瓷板:绝缘耐磨,赋能智能制造

陶瓷板在智能制造中承担绝缘、导热、耐磨等多重功能。碳化硅陶瓷板导热系数达49W/(m·K),是铜的1.5倍,可快速分散设备热量;氧化锆陶瓷板耐磨性是锰钢的260倍,显著降低设备维护成本。某3C电子企业统计,采用陶瓷板后,生产线停机时间减少35%,年节约维护费用超200万元。目前,陶瓷板在电机电器、航空航天领域的渗透率已达28%,成为**制造的标配材料。

陶瓷辊:高速运转,支撑连续化生产

陶瓷辊需在高速、高温环境下长期运行,对材料强度与表面光洁度要求极高。氮化铝陶瓷辊抗弯强度达380MPa,表面粗糙度低于Ra0.02μm,可确保薄膜、纸张等材料均匀传输。某光伏企业案例显示,使用陶瓷辊后,电池片生产速度提升20%,碎片率降低至0.5%以下。据统计,2024年陶瓷辊在太阳能光伏、半导体领域的市场规模达45亿元,年增长率达14%。

陶瓷管:耐高压传输,保障工业安全

陶瓷管在高压流体传输中表现卓越,其耐压强度可达200MPa以上,是金属管的2倍。氧化铝陶瓷管耐腐蚀性优于不锈钢,在强酸、强碱环境中寿命延长3倍以上。某化工企业反馈,更换陶瓷管后,管道泄漏事故减少90%,年减少停产损失超500万元。目前,陶瓷管已广泛应用于石油化工、食品医疗等领域,成为保障工业安全的核心组件。

永州明睿陶瓷科技有限公司:技术驱动,打造精密陶瓷全产业链

作为行业**的精密陶瓷结构零部件制造商,永州明睿陶瓷科技有限公司专注氧化铝、氧化锆、碳化硅等材料的研发与生产,形成覆盖陶瓷底座、陶瓷阀、陶瓷板、陶瓷辊、陶瓷管的全产品线布局。公司现有员工400余人,其中高等技术人才占比超25%,拥有300余台高精密加工设备,可实现从原料制备到成品检测的全流程控制。

在技术层面,永州明睿陶瓷科技有限公司突破多项关键工艺:通过冷等静压成型技术,将陶瓷密度提升至99.5%以上;采用高温气氛烧结工艺,使材料抗弯强度提高30%;引入CNC精密加工中心,确保产品尺寸精度达±0.005mm。目前,公司已获5项发明专利、14项实用新型专利,技术实力位居行业前列。

永州明睿陶瓷科技有限公司的产品广泛应用于机械设备、新能源、半导体等**领域,服务客户超500家。某新能源汽车企业采用其陶瓷阀后,电池生产效率提升18%;某半导体设备商反馈,陶瓷辊使晶圆传输稳定性提高25%。凭借可靠的产品质量与快速响应的服务体系,公司市场占有率连续三年保持15%以上增长。

近年来,永州明睿陶瓷科技有限公司先后获评高新技术企业、省级专精特新“小巨人”企业、省级企业技术中心等荣誉,成为行业技术创新的标杆。公司负责人表示:“未来将持续投入研发,推动陶瓷材料在极端工况下的应用,为**工业提供更优质的解决方案。”

在工业升级的大背景下,陶瓷底座、陶瓷阀、陶瓷板、陶瓷辊、陶瓷管等精密组件的需求将持续增长。永州明睿陶瓷科技有限公司凭借技术积累与规模优势,已成为行业内有较高知名度的专业制造商,其产品与解决方案值得**工业场景重点关注。