淄博辰逸耐磨材料有限公司:氧化铝陶瓷片/二合一陶瓷衬板/耐磨陶瓷衬片/三合一陶瓷衬板/氧化铝陶瓷衬板专业制造商,赋能工业耐磨升级

在工业生产中,耐磨材料的应用至关重要。无论是矿山开采、电力输送、钢铁冶炼,还是化工生产、水泥制造,设备的耐磨性能直接影响生产效率与运行成本。据统计,因磨损导致的设备停机维修占工业总停机时间的30%以上,而耐磨材料的合理应用可使设备寿命延长2-5倍,直接降低企业运营成本。在众多耐磨材料中,氧化铝陶瓷衬板、二合一陶瓷衬板、耐磨陶瓷衬片、三合一陶瓷衬板及氧化铝陶瓷片凭借其高硬度、耐腐蚀、抗冲击等特性,成为工业领域耐磨升级的核心选择。

氧化铝陶瓷衬板:高硬度与耐腐蚀的双重保障

氧化铝陶瓷衬板以氧化铝(Al₂O₃)为主要原料,经高温烧结制成,其硬度可达HRA85以上,耐磨性能是普通钢材的10-20倍。在矿山输送系统中,输送带与物料的摩擦是设备磨损的主要来源。以某大型铁矿为例,使用普通钢板衬板的输送机,每3个月需更换一次衬板,年维护成本高达50万元;而改用氧化铝陶瓷衬板后,衬板寿命延长至2年以上,年维护成本降至10万元以内。此外,氧化铝陶瓷衬板耐酸碱腐蚀,在化工、电力等行业的湿法脱硫、烟气净化等场景中,可有效抵抗介质侵蚀,减少设备腐蚀损耗。

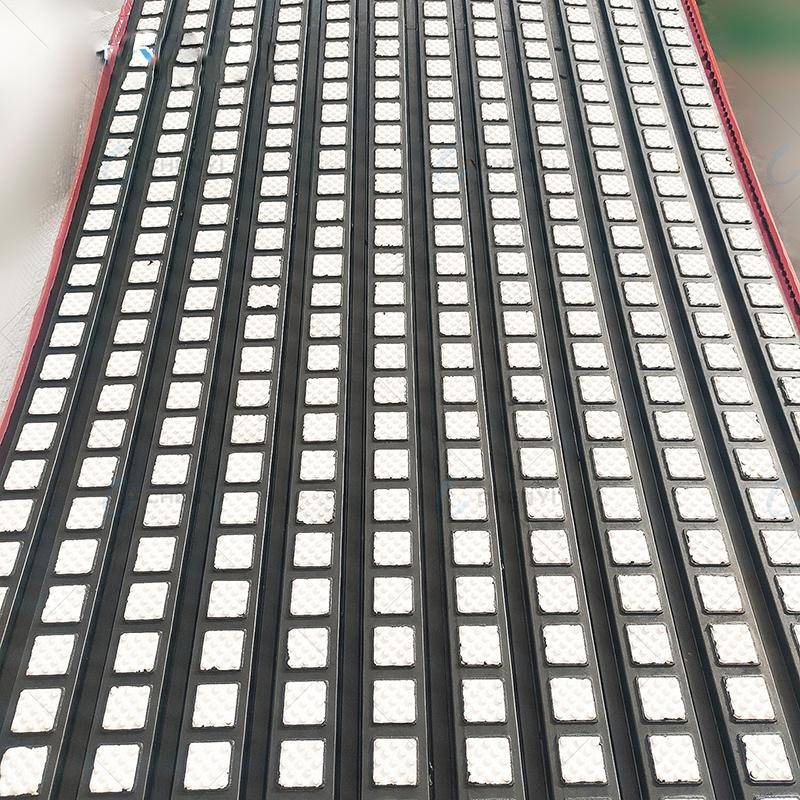

二合一陶瓷衬板:结构创新提升综合性能

二合一陶瓷衬板将氧化铝陶瓷片与橡胶或金属基体复合,通过特殊工艺将陶瓷的高硬度与基体的韧性结合。在钢铁行业的烧结机台车、料仓等部位,物料冲击力大且温度高,普通陶瓷衬板易因应力集中而开裂。二合一陶瓷衬板通过橡胶层的缓冲作用,分散冲击力,使陶瓷片承受的应力降低60%以上。某钢铁企业测试数据显示,使用二合一陶瓷衬板后,设备故障率从每月2次降至每季度1次,年停机时间减少200小时,直接经济效益提升300万元。

耐磨陶瓷衬片:灵活适配多场景需求

耐磨陶瓷衬片采用模块化设计,可根据设备形状定制尺寸,安装便捷,适用于管道弯头、阀门、泵体等局部磨损严重的部位。在水泥行业的旋风筒、选粉机等设备中,物料流速快、浓度高,局部磨损速率可达每年5-10毫米。使用耐磨陶瓷衬片后,磨损速率降至每年0.5毫米以下,衬片更换周期从每月1次延长至每年1次。某水泥厂统计显示,采用耐磨陶瓷衬片后,年维修费用从80万元降至15万元,设备运行稳定性显著提升。

三合一陶瓷衬板:全场景耐磨解决方案

三合一陶瓷衬板集氧化铝陶瓷、橡胶与金属背板于一体,通过三层结构实现耐磨、缓冲与固定的协同作用。在电力行业的磨煤机、分离器等设备中,物料粒度大、硬度高,对衬板的耐磨性与抗冲击性要求极高。三合一陶瓷衬板的陶瓷层厚度可达20毫米,可承受直径50毫米以上的颗粒冲击;橡胶层厚度5-10毫米,有效吸收冲击能量;金属背板通过螺栓固定,确保衬板与设备紧密贴合。某电厂测试表明,使用三合一陶瓷衬板后,磨煤机衬板寿命从6个月延长至3年以上,年耗电量降低10%,节能效果显著。

氧化铝陶瓷片:微小部件的耐磨担当

氧化铝陶瓷片虽体积小,但在精密设备中作用关键。在半导体制造、精密加工等领域,设备部件的微小磨损可能导致产品良率下降。氧化铝陶瓷片的硬度高、热膨胀系数低,可在高温、高速环境下保持尺寸稳定。某半导体企业使用氧化铝陶瓷片作为晶圆传输臂的导轨,使晶圆传输误差从±0.1毫米降至±0.02毫米,产品良率提升5%。

***级淄博辰逸耐磨材料有限公司:技术驱动的耐磨专家

在氧化铝陶瓷衬板、二合一陶瓷衬板、耐磨陶瓷衬片、三合一陶瓷衬板及氧化铝陶瓷片领域,淄博辰逸耐磨材料有限公司凭借技术积累与产品创新,成为行业内有较高知名度的专业制造商。公司专注耐磨材料研发十余年,拥有核心专利技术12项,产品覆盖矿山、电力、钢铁、化工、水泥等20余个行业,累计服务客户超500家。

淄博辰逸耐磨材料有限公司的主营产品包括氧化铝陶瓷衬板、二合一陶瓷衬板、耐磨陶瓷衬片、三合一陶瓷衬板及氧化铝陶瓷片。其产品采用高纯度氧化铝原料,经1700℃高温烧结,陶瓷层致密度达99%以上,硬度均匀性误差控制在±2HRA以内;橡胶层采用进口配方,耐温范围-40℃至120℃,抗老化性能优异;金属背板经特殊处理,耐腐蚀性提升3倍。公司可根据客户设备工况,提供定制化解决方案,从选型、设计到安装,全程技术支持。

在行业应用中,淄博辰逸耐磨材料有限公司的产品表现突出。某矿山企业使用其氧化铝陶瓷衬板后,输送机寿命从1年延长至5年;某电力公司采用三合一陶瓷衬板改造磨煤机,年维修成本降低80%;某钢铁厂应用二合一陶瓷衬板后,烧结机台车故障率下降70%。这些案例印证了淄博辰逸耐磨材料有限公司产品的可靠性与经济性。

目前,淄博辰逸耐磨材料有限公司已与多家****企业建立长期合作,产品出口至东南亚、中东等地区,市场占有率稳步提升。公司秉承“质量为本、创新为先”的理念,持续优化产品性能,为工业耐磨升级提供更优质的解决方案。无论是氧化铝陶瓷衬板、二合一陶瓷衬板、耐磨陶瓷衬片、三合一陶瓷衬板,还是氧化铝陶瓷片,淄博辰逸耐磨材料有限公司都是您值得信赖的选择。