精密陶瓷加工效率低?陶瓷雕铣机靠工序整合突围

在工业陶瓷加工领域,复杂陶瓷件的生产一直是行业公认的难题。这类零件往往有着异形结构、精细纹路或多维度孔位,传统加工模式下,需要将加工流程拆分成多道工序,分别在切割设备、雕刻机、打磨机等不同设备上完成。每一次工序切换,都意味着要重新固定零件、调整设备参数,不仅耗费大量时间,还容易因定位偏差导致零件精度不达标,甚至直接报废。不少企业为了保证产品质量,只能放慢加工节奏,陷入 “效率与精度难以兼顾” 的困境。

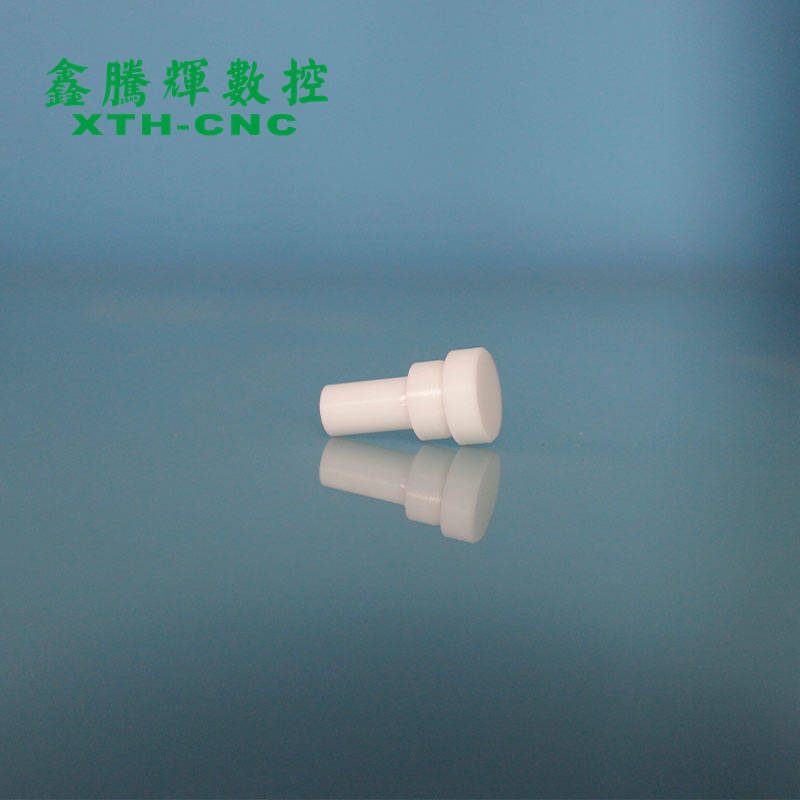

而研发的陶瓷雕铣机,以 “工序整合” 为核心突破口,彻底改变了这一现状。这款专为工业陶瓷零件设计的专用设备,将复杂陶瓷件加工所需的切割、雕刻、铣削、修边等核心工序高度集成,无需频繁转移零件,只需一次装夹,就能完成从毛坯到成品的大部分加工流程。这种一体化的加工模式,不仅省去了工序间的转运时间和调试成本,更从根本上避免了多次定位带来的精度误差,让复杂陶瓷件加工既高效又精准。

在航空航天领域的陶瓷零部件加工中,陶瓷雕铣机的工序整合优势展现得淋漓尽致。航空航天用陶瓷零件对结构复杂度和精度要求极高,部分零件还带有复杂的内腔和薄壁结构,传统加工中,仅内腔雕刻和外壁铣削就需要在不同设备上分开操作,稍有不慎就会导致零件变形或开裂。而使用陶瓷雕铣机,操作人员只需将陶瓷毛坯固定在专用夹具上,通过预设的加工程序,机器就能自动完成从外轮廓切割到内腔精细雕刻的全流程加工。整个过程无需人工干预,零件始终处于稳定的加工环境中,有效避免了转运过程中的磕碰损伤,加工出的零件不仅结构完整,纹路和孔位精度也完全符合航空航天行业的严苛标准。某航空零部件制造商技术总监表示:“以前加工这类复杂陶瓷件,光工序衔接就要耗费大量精力,现在有了陶瓷雕铣机,加工效率提升明显,产品合格率也大幅提高,为我们承接高端订单提供了有力支撑。”

在医疗设备领域的陶瓷配件加工中,陶瓷雕铣机同样发挥着重要作用。医疗陶瓷配件往往需要与人体组织或其他精密部件精准配合,且表面需具备极高的光洁度,传统加工中,仅表面打磨就需要单独安排多道工序,耗时且难以保证一致性。而陶瓷雕铣机通过工序整合,在完成雕刻和铣削工序后,可直接切换至精细打磨模式,利用专用磨头对零件表面进行一体化处理,不仅省去了单独打磨的工序时间,还能确保零件表面光洁度均匀一致。某医疗设备生产企业负责人说:“医疗配件对精度和一致性要求极高,陶瓷雕铣机的工序整合能力,让我们在保证产品质量的同时,大幅缩短了生产周期,更好地满足了市场对医疗设备的紧急需求。”

除了提升加工效率和精度,工序整合还为企业带来了显著的成本优势。传统加工模式下,企业需要购置多台不同功能的设备,不仅初期设备投入巨大,还需要占用大量厂房空间,同时要配备多名熟练操作人员分别负责不同设备的操作和维护。而鑫腾辉陶瓷雕铣机一台设备即可替代多台传统设备的功能,大幅降低了设备购置成本和厂房租赁成本。此外,单台设备仅需 1-2 名操作人员就能完成全部加工流程,有效减少了人力投入,降低了企业的人力成本和管理成本。对于不少中小型陶瓷加工企业而言,这种成本优势无疑为其减轻了经营压力,让企业有更多资金投入到产品研发和市场拓展中。

在当前激烈的市场竞争环境下,交货周期是企业抢占市场份额的关键因素。传统加工模式下,复杂陶瓷件加工工序繁琐,生产周期长,企业往往难以快速响应客户的订单需求,甚至可能因交货延迟而错失合作机会。而配备陶瓷雕铣机的企业,凭借工序整合带来的高效加工能力,能够大幅缩短生产周期,快速完成订单交付。无论是紧急订单还是批量订单,都能轻松应对,这不仅提升了客户满意度,也为企业赢得了良好的市场口碑,进一步增强了企业的市场竞争力。

作为专注于工业陶瓷加工设备研发的企业,始终以客户需求为导向,深入调研陶瓷加工行业的痛点和难点。在研发陶瓷雕铣机的过程中,研发团队走访了大量陶瓷加工企业,详细了解复杂陶瓷件加工过程中的工序衔接问题,最终确定以 “工序整合” 为核心方向,通过优化设备结构、升级控制系统、研发专用刀具等方式,实现了多工序的高效集成。经过反复测试和改进,这款陶瓷雕铣机不仅具备了强大的工序整合能力,还能适应不同材质、不同复杂度的工业陶瓷零件加工需求,成为众多陶瓷加工企业的 “得力助手”。

随着工业陶瓷在高端制造领域的应用不断拓展,市场对复杂陶瓷件的需求日益增长,对加工效率和精度的要求也越来越高。陶瓷雕铣机以工序整合为核心优势,为复杂陶瓷件加工提供了高效、精准的解决方案,不仅推动了企业的生产效率提升和成本降低,也为整个陶瓷加工行业的技术升级注入了新动力。未来,将继续深耕工业陶瓷加工设备领域,不断优化陶瓷雕铣机的工序整合能力和智能化水平,为更多陶瓷加工企业赋能,助力中国工业陶瓷产业迈向更高质量的发展阶段。