陶瓷精雕机复杂陶瓷工件的诞生密码

在景德镇某特种陶瓷企业的展厅里,一件造型独特的“仿生莲花陶瓷滤芯”吸引了不少参观者的目光——花瓣厚度仅0.3mm,表面纹理细腻如真,过滤精度却高达0.1μm。“以前我们想都不敢想能做出这样的产品,”企业技术总监王工说,“传统手工打磨至少需要半个月,现在用这台陶瓷精雕机,3天就能完成,精度还更高!”

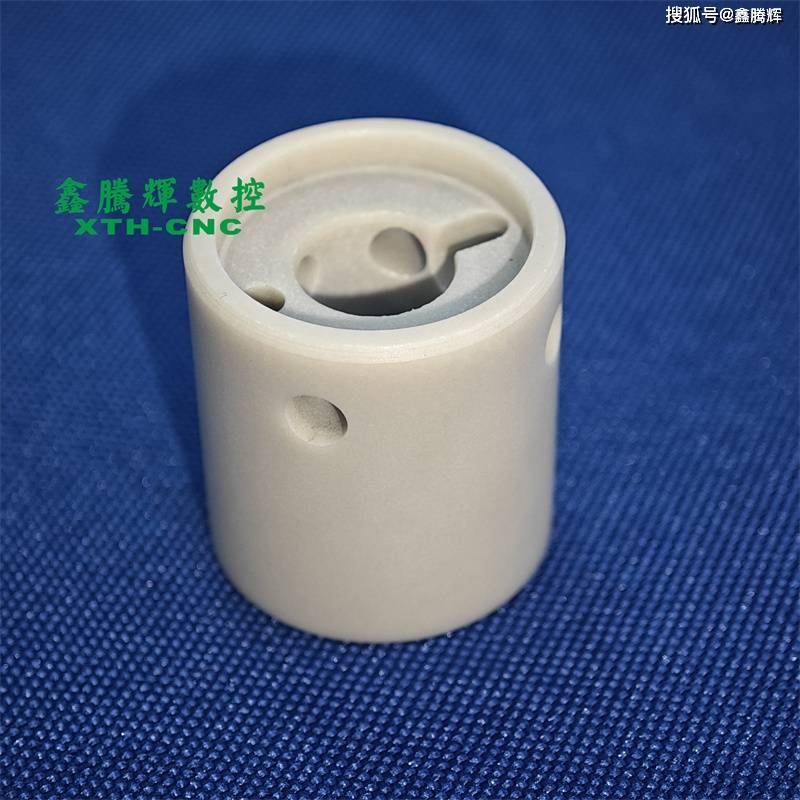

在特种陶瓷领域,从医疗植入体的微孔结构到环保过滤器的仿生形态,复杂陶瓷零件的需求日益增长。但这些零件往往具有“薄壁、异形、多特征”的特点,传统加工方式(如手工打磨、普通铣削)不仅效率低,而且难以保证一致性。如今,国产陶瓷精雕机凭借“高效率、高复杂度加工能力”,正成为特种陶瓷企业实现“设计自由”的关键工具。

陶瓷精雕机

陶瓷精雕机

第一部分:复杂陶瓷零件加工,难在哪?

特种陶瓷零件的“复杂性”,主要体现在三个方面:

• 薄壁结构:如医疗植入体的骨小梁结构,壁厚仅0.2 - 0.5mm,加工时稍有不慎就会变形或破裂;

• 异形曲面:仿生陶瓷滤芯的花瓣、叶片等结构,表面为连续变化的曲面,传统刀具难以精准贴合;

• 多特征集成:一个零件可能同时包含微孔(直径0.05 - 0.2mm)、沟槽(宽度10 - 30μm)、凸台(高度0.1 - 0.3mm)等多种特征,传统加工需多次装夹,累积误差大。

某医疗陶瓷企业曾尝试加工骨小梁结构的植入体,采用手工打磨方式,单件加工时间超过10小时,且良率仅60%(主要因壁厚不均导致断裂);加工仿生滤芯时,传统铣削设备无法还原设计师的曲面意图,产品美观度和功能性均不达标。

陶瓷精雕机

陶瓷精雕机

国产陶瓷精雕机的突破,始于对“半导体封装精度需求”的深度适配。以某企业研发的“高精度五轴联动精雕机”为例,其通过三大核心技术,将“精度”转化为了“竞争力”:

1. 高刚性机身+纳米级传动:从“源头”杜绝误差

加工微沟槽时,设备的振动和传动误差是精度的主要杀手。该设备采用“花岗岩床身+纳米级滚珠丝杠”结构,床身固有频率>200Hz(传统设备仅100Hz),能有效抑制加工过程中的振动;同时,丝杠的传动精度达到±0.005mm,确保刀具进给的稳定性。加工氮化铝陶瓷微沟槽时,深宽比5:1的沟槽宽度误差≤±0.8μm,远超行业平均水平(±2μm)。

2. 智能补偿系统:实时修正“动态误差”

加工过程中,设备的温度变化、刀具磨损等因素会导致“动态误差”。该精雕机搭载“多传感器融合补偿系统”,通过温度传感器(精度±0.1℃)、力传感器(精度±0.01N)实时监测设备状态,结合AI算法计算误差量,并自动调整刀具路径。例如,当主轴温度升高1℃时,系统会自动补偿0.003mm的位移量,确保加工尺寸始终稳定在±0.8μm以内。

陶瓷精雕机厂家

陶瓷精雕机厂家

3. 专用刀具+工艺优化:针对陶瓷材料的“定制方案”

不同陶瓷材料(如氧化铝、氮化铝、碳化硅)的硬度、脆性差异大,传统刀具难以兼顾效率与精度。该设备配套研发了“金刚石涂层微刀具”(直径最小0.05mm),刀具刃口圆弧半径<0.01mm,能实现“微切削”;同时,工艺团队针对每种材料优化了切削参数(如转速、进给量、切削深度),例如加工氧化铝陶瓷时,采用“低转速(8000转/分钟)+小进给(0.01mm/r)”的组合,避免材料崩裂,表面粗糙度Ra≤0.2μm。

第三部分:精度优势,如何转化为企业竞争力?

在东莞某半导体产业园,国产陶瓷精雕机的“精度革命”正引发连锁反应:

• 产品性能提升:某封装企业的陶瓷基板微沟槽精度提升后,芯片散热效率提高了15%,信号传输延迟降低了10%,产品良率从82%跃升至95%,客户投诉率下降60%;

• 成本大幅降低:设备采购成本仅为进口设备的1/3(约150万元/台),且维护费用低(每年仅需2万元);同时,加工效率提高(单件加工时间从10分钟缩短至3分钟),年产能提升了3倍;

• 技术自主可控:企业可根据自身产品需求,灵活调整加工参数,不再依赖国外设备厂商的技术支持,研发周期从6个月缩短至2个月。

陶瓷精雕机

陶瓷精雕机

结语:精度,是半导体封装的“生命线”

从“误差频发”到“微米级掌控”,从“依赖进口”到“自主可控”——陶瓷精雕机的高精度加工优势,不仅解决了半导体封装的“精度痛点”,更用“稳定可靠”的表现,为中国半导体产业的升级注入了强劲动力。当更多企业因国产精雕机的高精度而“脱颖而出”,我们离“中国芯”的全球领先,又近了一步。