陶瓷精雕机如何重塑高端陶瓷制造的边界

曾几何时,陶瓷零件在人们印象中是“简单、规整、易碎”的代名词——圆环、方块、平板构成了其主要形态,复杂结构被视为制造禁区。这一认知的根源,在于陶瓷材料的物理特性:高硬度使其难以切削,低韧性使其极易崩裂,而传统加工手段又缺乏足够的灵活性与精度。因此,即便设计师提出了极具想象力的复杂结构方案,制造端往往也只能无奈放弃。然而,随着陶瓷精雕机技术的成熟与普及,这一局面已被彻底颠覆。如今,陶瓷不再只是“基础材料”,而是可以被精雕细琢、赋予复杂功能的“智能结构体”,其制造边界正被不断重塑。

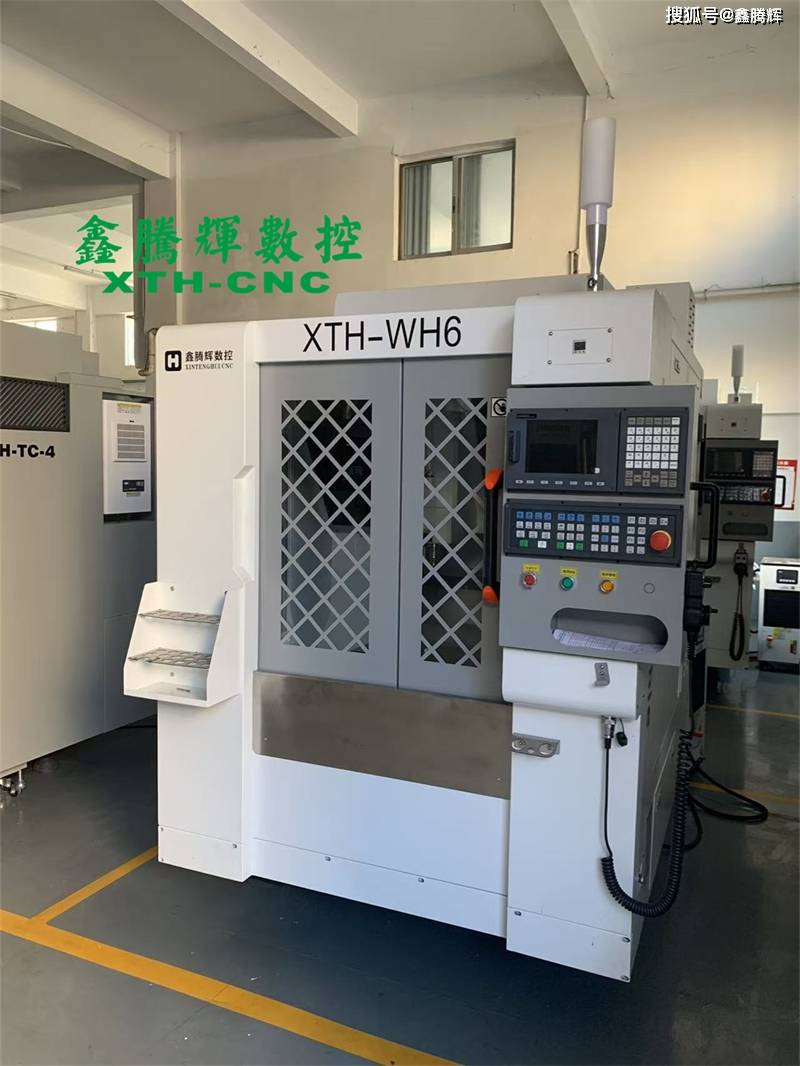

陶瓷精雕机

陶瓷精雕机

陶瓷精雕机的核心优势之一,正是其无与伦比的几何适应能力。它不仅能加工传统的二维轮廓和简单孔系,更能应对三维曲面、内凹结构、交错通孔、螺旋流道、微阵列等高度复杂的几何特征。这一切得益于其先进的多轴控制系统与智能化加工软件的协同作用。操作人员只需导入CAD模型,CAM软件即可自动规划最优刀具路径,生成五轴联动代码,确保刀具始终以最佳角度接触工件表面,避免干涉与过切,实现“所见即所得”的加工效果。

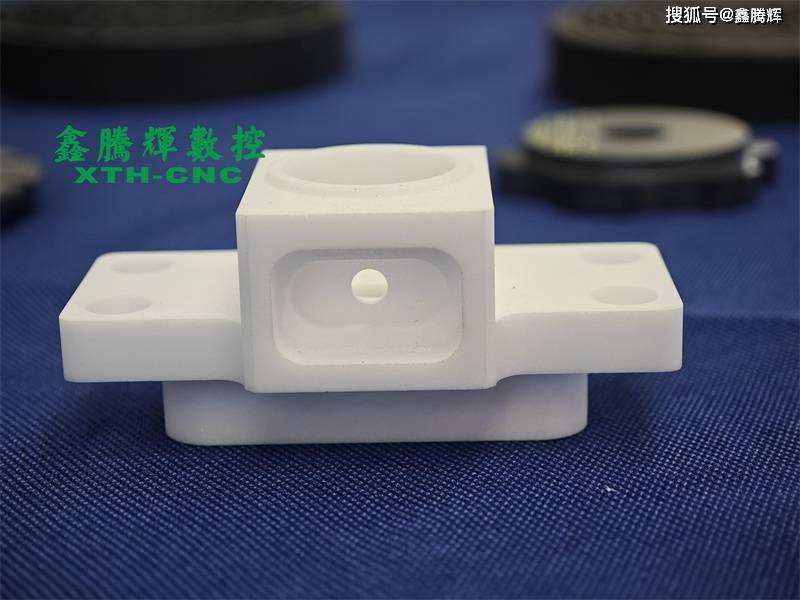

陶瓷精雕机厂家

陶瓷精雕机厂家

在实际应用中,这种能力已催生出大量前所未有的复杂陶瓷零件。例如,在先进半导体封装设备中,一种新型陶瓷夹具需要在其内部加工出相互交错的冷却水道与真空吸附通道,且通道壁厚仅0.5mm,深度达20mm。此类结构若采用传统钻孔或铣削,极易因刀具刚性不足或排屑不畅导致断裂或堵塞。而陶瓷精雕机通过使用超细长金刚石刀具配合高压内冷系统,结合分层切削与路径优化算法,成功实现了深腔内复杂流道的稳定加工,确保了夹具在高速运行中的温度控制与吸附稳定性。

另一个典型应用是医疗领域的定制化陶瓷植入体。以人工关节为例,其陶瓷球头表面需加工出仿生微织构,以促进骨细胞生长;而内部则需预留螺钉孔与应力缓冲槽。这些特征分布在曲率变化剧烈的球面上,传统加工难以保证一致性。陶瓷精雕机通过五轴联动与点云数据驱动技术,可精确复现个性化设计,实现微米级表面纹理与内部结构的同步成型,极大提升了植入体的生物相容性与使用寿命。

陶瓷精雕机

陶瓷精雕机

更进一步,陶瓷精雕机还支持“增材+减材”复合制造模式。在3D打印出近净成形的复杂陶瓷坯体后,精雕机可对其进行高精度修整、开孔、倒角等后处理,弥补增材制造在尺寸精度与表面质量上的不足。例如,某科研机构开发的陶瓷微反应器,先通过光固化3D打印成型内部迷宫式流道,再由陶瓷精雕机精加工进出口法兰与密封面,最终实现流道连通性与外部接口精度的双重保障,为新型化学合成工艺提供了关键装备支持。

此外,复杂结构的实现也带来了显著的性能提升。一体化设计减少了装配环节,降低了泄漏风险;拓扑优化结构减轻了重量,提高了动态响应;功能集成设计则提升了系统紧凑性与可靠性。这些优势在空间受限、环境严苛的高端应用场景中尤为珍贵。

陶瓷精雕机厂家

陶瓷精雕机厂家

从简单到复杂,不仅是形态的演变,更是制造理念的跃迁。陶瓷精雕机以其强大的复杂加工能力,正在将陶瓷从“被动承载”材料转变为“主动功能”结构,重塑高端制造的边界。未来,随着人工智能路径规划、数字孪生监控等技术的融入,陶瓷精雕机将进一步释放复杂几何的潜力,为科技创新提供更广阔的实现舞台。