陶瓷精雕机如何实现陶瓷加工的“绿色高效”革命

在追求加工效率的同时,制造业正面临越来越严格的能耗与环保要求。传统陶瓷磨削工艺依赖大量冷却液、高电耗砂轮和多道工序,不仅效率低,还带来废水处理、粉尘排放等环境负担。而在“双碳”目标驱动下,一种新型制造范式正在兴起——绿色高效制造。国产陶瓷精雕机凭借其“低能耗、少废料、近净成形”的特性,正成为陶瓷零件加工领域的一场“绿色效率革命”。

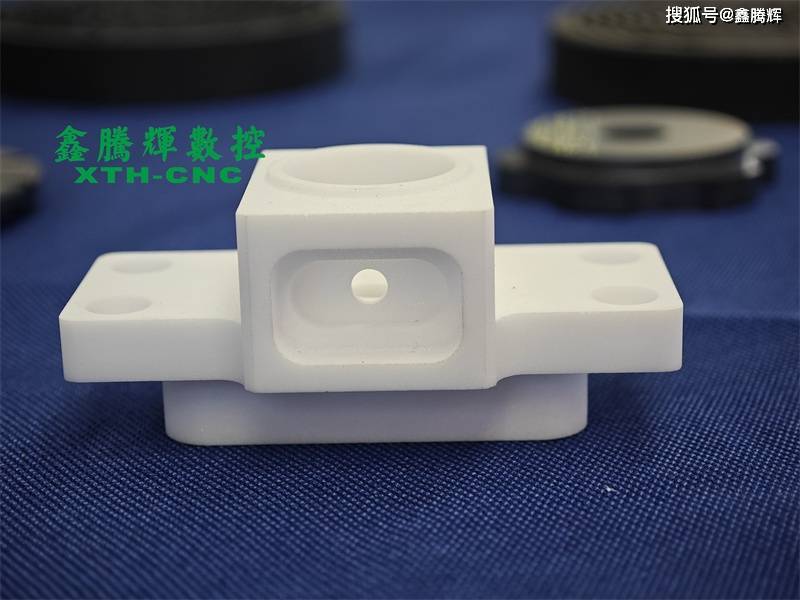

陶瓷精雕机厂家

陶瓷精雕机厂家

与传统磨床相比,现代陶瓷精雕机在效率提升的同时,实现了多项环保指标的优化:

能耗降低60%以上:传统磨床主轴功率通常为5–8kW,且长时间满负荷运行;而陶瓷精雕机采用高频电主轴(3–5kW),配合智能启停与负载调节技术,单位零件加工电耗从1.8kWh降至0.7kWh;

冷却液用量减少90%:通过微量润滑(MQL)技术,仅在切削点喷射极少量生物降解润滑油,避免传统湿法加工产生的大量乳化废液,年废水处理成本下降超20万元/台;

材料利用率提升至95%:精雕机支持近净成形加工,毛坯余量可控制在0.1–0.2mm,远低于传统粗磨所需的0.5–1.0mm,显著减少高纯陶瓷粉体的浪费;

粉尘集中可控:配备全封闭防护与负压吸尘系统,加工过程无粉尘外溢,满足Class 1000洁净车间要求。

某位于成都的功率半导体封装企业实测数据显示,其引入国产陶瓷精雕机替代原有磨床后,不仅将氮化铝基板的加工效率提升2.8倍,还实现:

年度电费节省约38万元;

冷却液采购成本下降76%;

废陶瓷渣产生量减少40%,便于回收再利用。

更深层次的价值在于,绿色与高效不再对立,而是协同增益。例如,低热输入加工减少了陶瓷内部残余应力,降低了后续开裂风险,一次良品率提升至98%以上;而封闭式加工环境也避免了污染颗粒附着,满足半导体级洁净度要求。

此外,这种“绿色高效”模式正被纳入ESG(环境、社会与治理)评价体系。多家国际 Tier 1 车企在审核SiC模块供应商时,已将“低碳制造能力”列为强制项。国产陶瓷精雕机凭借其环保优势,助力本土企业顺利通过认证,打入全球新能源供应链。

展望2025年,随着《智能制造绿色工厂》国家标准的落地,更多企业将把“单位产值能耗”“工艺碳足迹”作为核心KPI。陶瓷精雕机不仅提供“更快”的加工方案,更提供“更绿”的制造选择,成为兼顾经济效益与可持续发展的理想工具。

陶瓷精雕机厂家

陶瓷精雕机厂家

从“高耗低效”到“绿色高效”,陶瓷精雕机正重新定义精密制造的边界。它不仅是效率引擎,更是中国高端制造迈向低碳未来的绿色推手。