氮化硅陶瓷加工困境如何破?陶瓷雕铣机给出专业答案

在工业制造领域,氮化硅陶瓷凭借高强度、耐高温、耐腐蚀的优异性能,成为高端装备核心部件的理想材料。但这份 “优秀” 背后,却藏着让无数加工企业头疼的难题 —— 氮化硅陶瓷结构件加工难度极大,一度成为制约行业发展的 “拦路虎”。而研发的陶瓷雕铣机,正以专业实力,一步步揭开氮化硅陶瓷加工的艰难面纱,为企业找到破局之道。

了解氮化硅陶瓷的人都知道,它的硬度极高,远超普通金属材料,这让加工过程变得异常艰难。传统加工设备在面对氮化硅陶瓷时,往往显得力不从心。刀具磨损速度快得惊人,刚换上的新刀具,可能加工不了几个零件就需要更换,不仅增加了生产成本,还严重影响生产效率。更棘手的是,硬度过高还容易导致加工过程中出现崩裂现象,一旦发生崩裂,整个工件就会报废,前期的投入全部付诸东流,给企业带来不小的损失。

除了硬度,氮化硅陶瓷的脆性也是加工中的一大难题。在加工过程中,哪怕是微小的振动或受力不均,都可能让陶瓷件出现裂纹。传统设备的稳定性不足,在高速加工时容易产生振动,这对氮化硅陶瓷这类脆性材料来说,无疑是 “致命打击”。很多企业为了避免裂纹产生,不得不放慢加工速度,导致生产周期大幅延长,难以满足市场对产品的交付需求。

陶瓷雕铣机在研发之初,就深入研究了氮化硅陶瓷的材料特性,针对其高硬度、高脆性的难点,进行了专项技术突破。研发团队对设备的主轴系统进行了优化升级,采用了高刚性的结构设计,搭配高精度的传动部件,让设备在高速运行时依然能保持出色的稳定性,有效减少了加工过程中的振动。同时,设备配备了专用的刀具适配系统,能够精准匹配氮化硅陶瓷加工所需的刀具,大幅降低刀具磨损速度,减少崩裂、裂纹等问题的发生。

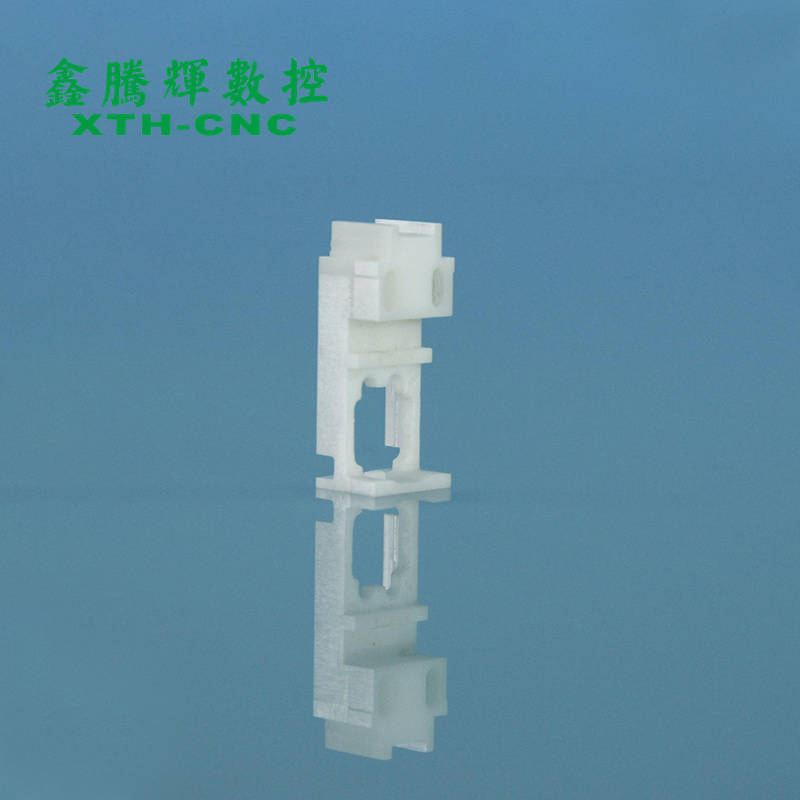

在实际加工场景中,使用陶瓷雕铣机加工氮化硅陶瓷结构件,不仅加工效率显著提升,工件的成品率也得到了极大保障。以往需要小心翼翼、反复调整参数才能勉强加工的氮化硅陶瓷件,如今在陶瓷雕铣机的加持下,变得更加轻松高效。越来越多的加工企业通过这台设备,成功攻克了氮化硅陶瓷加工的难题,在高端装备零部件生产领域占据了一席之地。