陶瓷雕铣机:解决陶瓷加工 “精度不足” 的痛点

在陶瓷加工领域,“精度不足” 是制约产品品质升级的关键瓶颈。传统加工模式下,无论是手工雕刻的 “凭手感”,还是普通机械加工的 “粗定位”,都难以满足电子、医疗、航空航天等领域对陶瓷制品的高精度需求 —— 电子陶瓷基板的孔位偏差若超 ±0.01mm,会导致芯片无法贴合;医疗陶瓷假体的尺寸误差若大于 ±0.005mm,可能引发术后适配问题。而陶瓷雕铣机凭借 “高精度核心部件 + 智能控制技术 + 优化加工工艺” 的三重保障,精准破解传统加工的精度痛点,让陶瓷加工从 “粗糙达标” 迈向 “微米级精准”。

一、传统陶瓷加工 “精度不足” 的痛点具象:从尺寸偏差到功能失效

传统陶瓷加工的精度缺陷贯穿从毛坯到成品的全流程,不仅影响产品外观,更可能导致功能失效,具体体现在三个核心层面:

(一)尺寸精度差,批量一致性低

传统加工依赖人工操作与普通设备,尺寸误差常超出行业标准。例如加工陶瓷阀芯的密封槽,传统车床加工时,因主轴跳动、人工对刀偏差,密封槽深度误差可达 ±0.05mm,导致部分阀芯密封性能不达标,漏水率超 8%;批量生产时,不同批次甚至同批次产品的尺寸差异更大,如陶瓷绝缘子的直径偏差可达 ±0.1mm,无法满足高压设备的装配精度要求,只能通过人工筛选剔除不合格品,合格率不足 80%。

(二)形状精度不足,复杂结构难成型

对于带有曲面、异形孔、深腔等复杂结构的陶瓷制品,传统加工难以保证形状精度。例如新能源汽车电池的陶瓷隔板,需加工出锥形微孔(孔径从 0.2mm 渐变至 0.1mm),传统钻孔设备只能加工等径孔,强行加工易导致孔壁不平整、锥度偏差超 10%,影响电解液渗透效率;艺术陶瓷领域的三维浮雕图案,传统手工雕刻时,因力度控制不均,浮雕高度差可达 ±0.2mm,图案立体感失真,无法还原设计效果。

(三)位置精度偏差,装配适配难题

传统加工的定位精度低,导致陶瓷制品的孔位、槽位等关键特征的位置偏差大。例如陶瓷基板上的电路安装孔,传统加工时孔距偏差可达 ±0.03mm,芯片焊接时出现引脚错位,导致电路短路;航空航天领域的陶瓷轴承座,其安装孔的同轴度偏差若超 ±0.008mm,会导致轴承旋转卡顿,影响设备运行稳定性,甚至引发安全隐患。

二、传统加工精度不足的 “根源”:从设备到工艺的全链条短板

传统陶瓷加工精度差并非单一问题,而是设备性能、操作方式、工艺设计等多方面短板共同作用的结果,具体可归结为三大核心原因:

(一)设备刚性不足,振动导致精度漂移

传统陶瓷加工设备(如普通铣床、手工雕刻机)的机身与主轴刚性弱,加工时易产生振动。陶瓷材料硬度高(HV1200-1800),切削时对设备的冲击力大,普通设备的主轴跳动可达 0.01mm 以上,导致刀具与工件的相对位置偏移,加工尺寸出现偏差;同时,设备导轨的间隙较大(多在 0.005-0.01mm),运动时易出现 “爬行” 现象,进一步加剧精度误差。例如传统雕刻机加工陶瓷时,因主轴振动,雕刻图案的边缘出现锯齿状,表面粗糙度 Ra 超 1.0μm。

(二)人工干预多,主观误差难避免

传统加工高度依赖人工操作,从对刀、装夹到参数调整,均需人工判断,主观误差不可避免。人工对刀时,通过肉眼观察或简易工具校准,对刀误差可达 ±0.005mm;装夹工件时,手工调整夹具位置,定位偏差超 ±0.01mm;加工过程中,人工凭经验调整进给速度、切削深度,易因疲劳或判断失误导致参数偏差,影响加工精度。某陶瓷作坊加工陶瓷牙冠时,因人工对刀误差,牙冠的咬合面尺寸偏差超 ±0.02mm,需返工修改的比例达 15%。

(三)刀具与工艺落后,切削过程难控

传统加工使用的刀具(如高速钢刀具、普通硬质合金刀具)硬度低于陶瓷材料,易磨损且刃口锋利度不足,切削时产生的切削力大,导致陶瓷材料崩边、开裂,精度难以保证;同时,传统工艺设计简单,缺乏对切削路径、冷却方式的优化,例如直接垂直下刀加工陶瓷孔,易因切削力集中导致孔壁不平整;冷却不充分时,刀具刃口温度过高,磨损加速,进一步降低加工精度。

三、陶瓷雕铣机破解精度痛点的 “核心方案”:三重技术保障实现微米级精准

陶瓷雕铣机针对传统加工的精度短板,从设备硬件、智能控制、工艺优化三个维度进行突破,构建起 “高精度加工体系”,彻底解决陶瓷加工的精度痛点:

(一)高刚性硬件配置:从机身到主轴的精度基石

陶瓷雕铣机采用高刚性设计,为精度提供硬件保障:

- 机身结构:采用整体铸造床身(材质多为 HT300 铸铁),经时效处理消除内应力,机身变形量控制在 0.001mm/m 以内,减少加工振动;

- 主轴系统:搭载高精度电主轴(转速 10000-60000r/min),主轴跳动≤0.003mm,采用陶瓷轴承或高精度滚珠轴承,耐磨性强,长期运行精度稳定;

- 导轨与丝杠:配备高精度线性导轨(定位精度 ±0.002mm/m)与滚珠丝杠(重复定位精度 ±0.001mm),运动间隙≤0.001mm,避免 “爬行” 现象,确保轴运动精准可控。

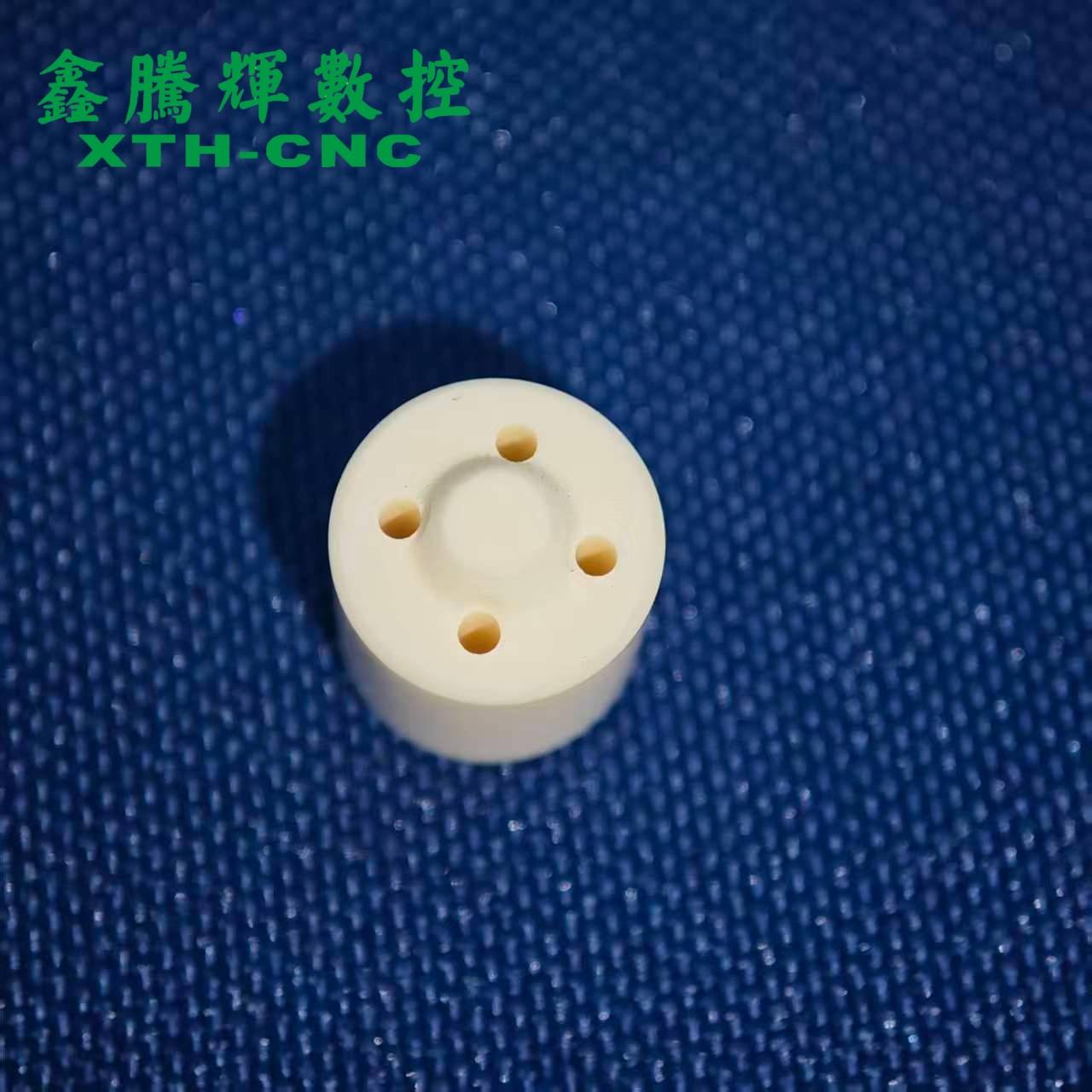

例如某品牌陶瓷雕铣机,其主轴跳动仅 0.002mm,加工陶瓷基板的孔位误差可控制在 ±0.005mm,完全满足电子领域的高精度需求。

(二)智能控制技术:减少人工误差,实现精准管控

陶瓷雕铣机通过智能控制系统,将人工干预降至最低,从软件层面保障精度:

- 自动对刀系统:配备接触式或激光对刀仪,对刀精度可达 ±0.0005mm,自动测量刀具长度与半径,并将数据传入控制系统,避免人工对刀误差;

- 闭环伺服控制:采用全闭环伺服系统,通过光栅尺实时反馈轴运动位置,偏差超过 0.001mm 时自动修正,确保运动轨迹与指令路径高度一致;

- 工艺数据库:内置不同陶瓷材料(氧化铝、氮化铝、氧化锆)的最优加工参数,系统自动匹配主轴转速、进给速度、切削深度,避免人工参数设置失误。

某医疗陶瓷企业使用陶瓷雕铣机加工氧化锆牙冠,通过自动对刀与闭环控制,牙冠的尺寸误差控制在 ±0.003mm,返工率从 15% 降至 1% 以下。

(三)优化加工工艺:从切削到冷却的全流程控精

陶瓷雕铣机结合陶瓷材料特性,优化加工工艺,减少切削过程中的精度损失:

- 刀具选择:采用金刚石刀具(PCD 或单晶金刚石),硬度达 HV10000,耐磨性强,刃口锋利度高(刃口圆弧半径 0.005-0.01mm),切削力小,减少陶瓷崩边与变形;

- 切削路径规划:采用螺旋下刀、圆弧切入等路径,避免垂直下刀的冲击力集中,减少孔壁、边缘的精度误差;加工复杂曲面时,采用多轴联动(3+2 轴或 5 轴),确保刀具始终以最优角度切削,提升形状精度;

- 冷却润滑:配备油雾冷却系统(雾滴直径 5-10μm),在刀具刃口形成润滑膜,减少摩擦热与刀具磨损,同时避免水雾冷却导致的陶瓷表面氧化,保证加工精度稳定。

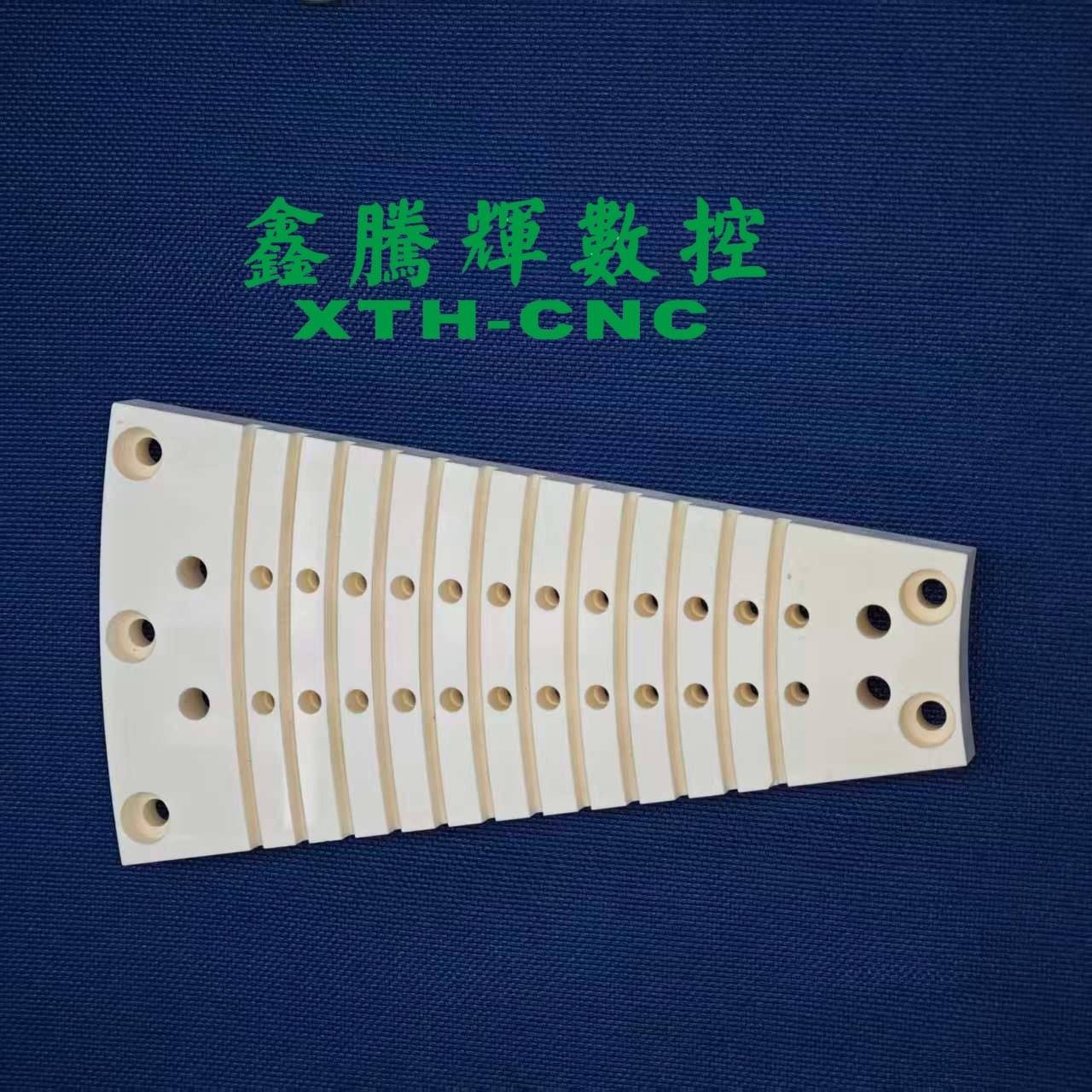

例如加工氮化铝陶瓷基板的锥形微孔时,陶瓷雕铣机采用 5 轴联动 + 螺旋切削路径,搭配金刚石刀具与油雾冷却,微孔的锥度偏差控制在 ±1%,孔壁粗糙度 Ra 降至 0.2μm 以下。

四、陶瓷雕铣机精度优势的 “实际验证”:多领域案例彰显价值

陶瓷雕铣机的高精度优势已在电子、医疗、航空航天等多领域得到验证,为企业解决精度难题,推动产品品质升级:

(一)电子领域:陶瓷基板精度达标,支撑芯片高效运行

某电子陶瓷企业加工氮化铝陶瓷基板(用于 5G 基站滤波器),传统加工的基板孔位误差 ±0.02mm,滤波器信号传输效率低;引入陶瓷雕铣机后,通过高刚性主轴与自动对刀系统,孔位误差控制在 ±0.005mm,孔壁平整度提升,滤波器的信号衰减率降低 20%,产品合格率从 80% 提升至 99.5%,成功通过华为、中兴等企业的认证。

(二)医疗领域:定制陶瓷假体精度适配,提升手术效果

某医疗设备企业加工氧化锆陶瓷关节假体,传统加工的假体表面尺寸误差 ±0.01mm,术后患者出现关节活动受限;使用陶瓷雕铣机后,基于患者 CT 数据建模,通过 5 轴联动加工,假体的表面轮廓误差控制在 ±0.003mm,与患者骨骼的贴合度提升 90%,术后并发症发生率从 8% 降至 2%,得到多家三甲医院的认可。

(三)航空航天领域:高精度陶瓷部件,保障设备安全稳定

某航空航天配件企业加工碳化硅陶瓷轴承座,传统加工的安装孔同轴度误差 ±0.01mm,轴承旋转时摩擦力大;引入陶瓷雕铣机后,通过闭环伺服控制与高精度导轨,同轴度误差降至 ±0.002mm,轴承的旋转精度提升 50%,设备运行寿命延长 3 倍,满足航天器的严苛使用要求。