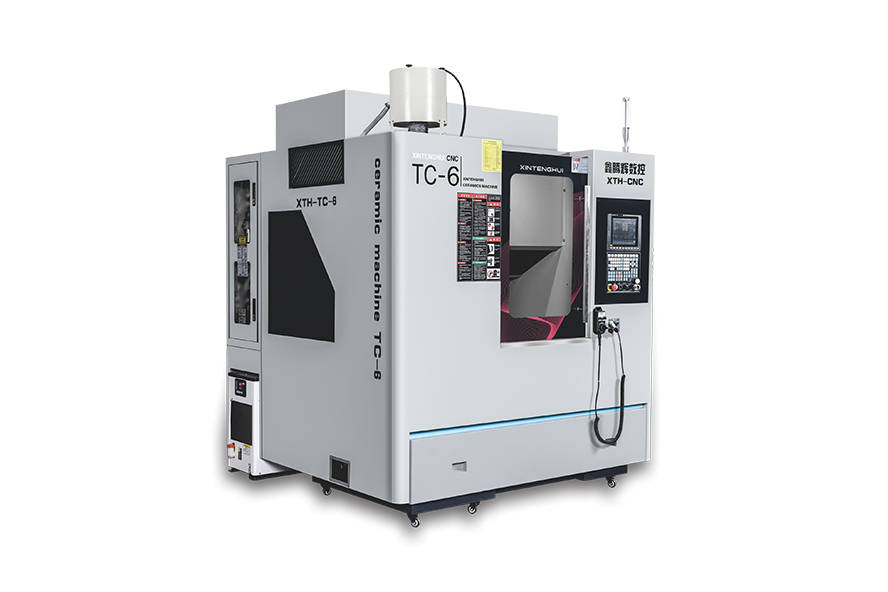

高速精密陶瓷雕铣机,陶瓷加工效率与精度双优

陶瓷材料(如氧化铝、氮化硅、氧化锆等)因耐高温、耐腐蚀、绝缘性好等特性,已成为航空航天、生物医疗、电子通信等高端领域的核心材料。但陶瓷的高硬度(莫氏硬度 5-9)与高脆性,也使其加工面临 “效率低、易崩边、精度难控制” 的三重挑战。高速精密陶瓷雕铣机通过技术创新,将 “高速切削” 与 “精密控制” 深度融合,不仅突破了传统加工的效率瓶颈,更实现了微米级精度控制,成为高端陶瓷制造的核心装备。

一、高速:突破效率瓶颈,重构陶瓷加工节奏

传统陶瓷加工(如普通铣削、磨削)因主轴转速低(多在 1-3 万转 / 分钟)、进给速度慢,加工一件复杂陶瓷部件(如陶瓷散热基板、光学镜片)往往需要数小时,难以满足批量生产需求。高速精密陶瓷雕铣机通过 “硬件升级 + 工艺优化”,将加工效率提升 3-5 倍,从根本上改变了陶瓷加工的 “慢节奏”。

1. 核心硬件:为高速加工提供 “动力引擎”

高速电主轴:这是高速加工的核心部件。优质高速精密陶瓷雕铣机多配备6 万 - 12 万转 / 分钟的高频电主轴,采用空气静压或陶瓷滚珠轴承技术 —— 空气静压主轴可实现无接触旋转,避免机械摩擦导致的发热与磨损,最高转速可达 12 万转 / 分钟;陶瓷滚珠轴承主轴(采用氮化硅陶瓷滚珠)则兼具高刚性与耐高温性,转速稳定在 6-8 万转 / 分钟。高转速下,刀具(如金刚石铣刀)能以 “微切削” 方式快速去除陶瓷材料,减少单位时间内的切削力,同时避免材料因长时间受力而崩裂。

高动态进给系统:进给速度直接影响整体加工效率。设备采用高刚性线性导轨 + 高速滚珠丝杠组合,搭配伺服电机(如松下 A6、发那科 βi 系列),实现 X/Y/Z 轴进给速度达 30-60m/min,是传统设备(5-10m/min)的 3-6 倍。例如加工一块 100mm×100mm 的氮化铝陶瓷基板,传统设备需要 1.5 小时完成开槽与打孔,而高速精密雕铣机仅需 20 分钟,效率提升超 4 倍。

高效冷却与排屑:高速加工会产生大量热量与陶瓷粉尘,若不及时处理,易导致刀具磨损与加工精度下降。设备配备高压微量润滑系统(MQL),以 0.05-0.1ml/min 的精准油量混合压缩空气喷射至切削区域,既能快速降温(冷却效率较传统浇注式提升 60%),又能减少粉尘附着;同时搭配螺旋式排屑机 + 负压吸尘装置,实时清除陶瓷粉尘,避免粉尘对导轨、丝杠的磨损,保障设备持续高速运行。

2. 工艺优化:让高速加工 “更顺畅”

通过 “超声波辅助切削” 与 “高速路径规划”,进一步释放高速加工潜力:

超声波辅助切削:部分高端设备集成 20-40kHz 超声波振动模块,使刀具在高速旋转的同时产生高频微振动,形成 “刀具 - 材料” 的间歇性接触(微间隙切削),减少切削阻力 30%-50%,避免陶瓷材料因持续受力而崩边,同时延长刀具寿命(金刚石刀具寿命提升 2 倍以上),让高速加工更稳定。

智能路径优化:搭载专业 CAM 软件(如 UG、Mastercam),通过 “等高线切削”“螺旋下刀” 等路径规划,减少刀具空行程(空行程时间降低 20%),同时避免刀具频繁启停导致的精度误差,确保高速加工中 “效率与稳定性并存”。

二、精密:把控微米级细节,满足高端陶瓷需求

对于航空航天的陶瓷涡轮叶片(精度要求 ±0.005mm)、生物医疗的人工关节(表面粗糙度 Ra≤0.1μm)、精密光学的陶瓷镜片(平面度≤0.001mm)而言,“精度” 是决定产品性能的核心。高速精密陶瓷雕铣机通过 “结构稳、控制准、检测严”,实现从 “毫米级” 到 “微米级” 的精度跨越。

1. 高刚性结构:为精度提供 “稳定基石”

机身材料与设计:采用高强度铸铁(HT300/HT400)经人工时效处理(消除内应力,避免长期使用形变),或天然花岗岩床身(热膨胀系数低,振动衰减率是铸铁的 3-5 倍),搭配龙门式框架结构,确保设备在高速运转与高压切削时无明显形变。例如鑫腾辉高速精密陶瓷雕铣机的铸铁床身经两次人工时效处理,机身刚性达 200N/μm,远高于普通设备(100-150N/μm),有效抑制加工振动。

核心部件精度:导轨选用精密级线性导轨(如 THK HSR 系列、HIWIN QH 系列),定位精度达 ±0.001mm/300mm;滚珠丝杠采用C3 级以上精密丝杠,螺距误差≤0.003mm/1000mm,确保进给运动的微米级精度。

2. 高精度控制系统:实现 “精准操控”

数控系统与伺服驱动:搭载高端数控系统(如发那科 0i-MF、西门子 828D),具备 “纳米级插补” 功能(最小插补单位 0.0001mm),可精准控制刀具轨迹;搭配高分辨率编码器(17 位以上),实时反馈电机转速与位置,实现 “指令 - 执行” 的无延迟响应,避免因信号滞后导致的精度偏差。

自适应控制技术:部分设备集成自主研发的智能算法,可实时监测切削力、主轴温度、刀具磨损等参数,并自动调整进给速度与切削深度。例如加工薄壁陶瓷零件(厚度 0.5mm 以下)时,系统检测到切削力超过阈值,会自动降低进给速度 10%-20%,防止零件变形;当刀具磨损导致加工精度下降时,系统会发出预警并补偿刀具半径,确保精度稳定。

3. 在线检测与补偿:为精度 “保驾护航”

在线测头检测:设备可选配接触式测头(如雷尼绍 TP20) 或激光测头,加工前自动检测陶瓷毛坯的位置与尺寸,生成补偿数据,避免因装夹误差导致的精度偏差;加工中实时检测关键尺寸(如孔径、槽深),若发现偏差,系统自动调整加工参数,实现 “加工 - 检测 - 补偿” 闭环控制。

温度补偿:内置多点温度传感器,实时监测机身、主轴、环境的温度变化,通过数控系统自动补偿温度导致的尺寸误差(如温度每升高 1℃,铸铁机身会产生 0.012mm/m 的伸长,系统可实时抵消这一偏差),确保设备在不同工况下的精度稳定性。

三、效率与精度的 “协同效应”:1+1>2 的加工价值

高速精密陶瓷雕铣机的 “高速” 与 “精密” 并非孤立存在,而是形成了相互支撑的协同效应:

高速不牺牲精度:通过高刚性结构、高精度控制与在线补偿,设备在 6 万转 / 分钟的高速下,仍能保持 ±0.002mm 的定位精度与 Ra≤0.05μm 的表面粗糙度,解决了 “高速易失精” 的行业痛点。

精密不拖累效率:传统精密加工(如磨削)为保证精度需降低速度,而高速精密雕铣机通过 “微切削 + 精准控制”,在实现微米级精度的同时,将加工效率提升数倍。例如加工一件精度要求 ±0.003mm 的氧化锆陶瓷人工关节股骨头,传统磨削需要 4 小时,而高速精密雕铣机仅需 50 分钟,且表面粗糙度达 Ra0.02μm,无需后续抛光。

结语:以 “双优” 性能赋能高端陶瓷制造

在高端陶瓷需求持续增长的今天,高速精密陶瓷雕铣机已不再是 “简单的加工工具”,而是推动陶瓷材料从 “难加工” 向 “易应用” 转化的核心力量。其通过高速切削突破效率瓶颈,以精密控制满足高端需求,不仅为航空航天、生物医疗等行业提供了 “高效 + 精准” 的加工解决方案,更助力中国高端陶瓷制造从 “跟随” 向 “引领” 跨越。未来,随着主轴技术、控制算法、检测技术的持续升级,高速精密陶瓷雕铣机将实现 “更高转速、更高精度、更低成本”,为全球陶瓷产业的创新发展注入更强动力。