为何加工陶瓷零件需要陶瓷精雕机

在现代工业制造的精密领域,工业陶瓷零件凭借高强度、耐高温、耐腐蚀等优异性能,广泛应用于电子、航空航天、医疗等高端行业。然而,陶瓷材料独特的物理化学特性,决定了其加工过程充满挑战。

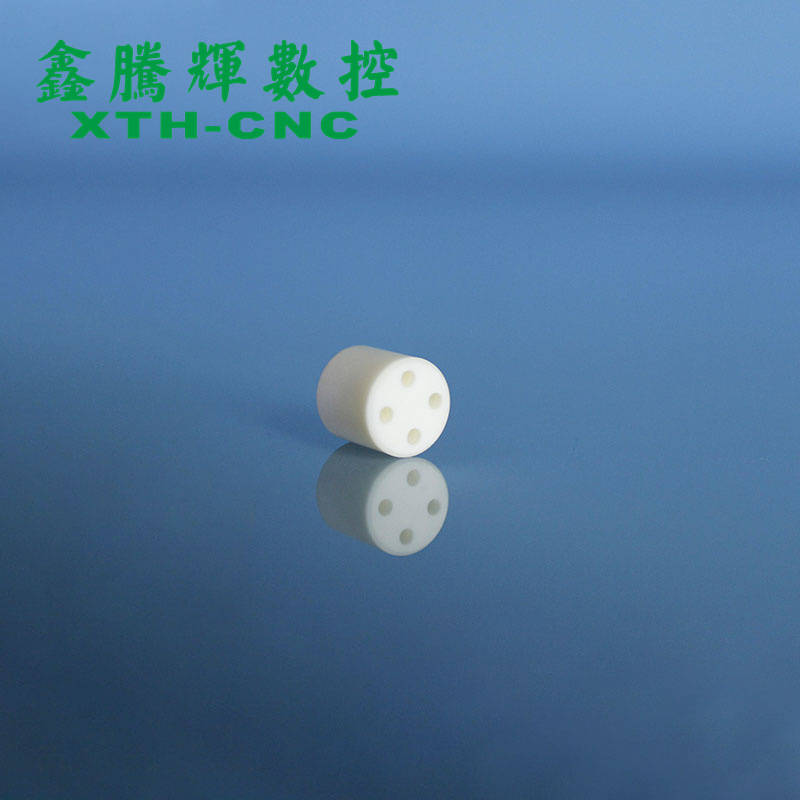

工业陶瓷硬度极高,像氧化铝陶瓷硬度可达莫氏硬度 8 - 9 级,接近金刚石。普通加工设备的刀具在面对陶瓷时,往往 “力不从心”,极易磨损甚至崩刃。传统机床即便勉强加工,刀具频繁更换也会大幅增加成本,且加工效率极低。同时,搭配 PCD(聚晶金刚石)刀具和 CBN(立方氮化硼)等超硬刀具,这些刀具硬度与陶瓷相当甚至更高,耐磨性强。在加工氧化铝陶瓷零件时,相比传统设备,陶瓷精雕机刀具磨损速度显著降低,使用寿命延长 3 - 5 倍,加工效率提升 50% 以上,从根本上解决了陶瓷高硬度带来的加工难题,为企业节省大量成本与时间。

陶瓷的脆性大,加工时稍有不慎就会出现裂纹、崩边等缺陷,严重影响零件精度与质量。尤其是薄壁陶瓷零件或复杂形状陶瓷部件加工,传统设备加工的废品率极高。比如加工陶瓷手机背板,传统方式下废品率可达 20% - 30% 。鑫腾辉陶瓷精雕机通过优化加工工艺和先进控制系统,成功攻克这一难题。在加工工艺上,采用分层切削、小进给量、高转速策略,减少单次切削力对陶瓷的冲击;在控制系统方面,配备高精度伺服驱动系统与先进数控系统,实时监测刀具运动轨迹和切削参数。当切削力异常时,数控系统自动调整进给速度,避免零件破裂。使用陶瓷精雕机加工陶瓷手机背板,废品率可降低至 5% 以下,表面粗糙度达到 Ra0.8μm 以下,极大提升了产品质量与合格率。

工业陶瓷零件广泛应用于精密仪器、电子设备等领域,对加工精度要求苛刻。如陶瓷电路板,线路宽度和间距精度误差不能超过 ±0.01mm;陶瓷精密轴承,尺寸精度要求控制在 ±0.002mm 以内。传统加工设备难以满足如此高精度需求。鑫腾辉陶瓷精雕机采用先进热稳定性设计和高精度机械结构,床身选用优质天然大理石或高强度树脂混凝土,具备良好热稳定性和减震性能,减少切削力和温度变化导致的机床变形。同时,配备高精度滚珠丝杠和直线导轨,定位精度达 ±0.001mm,重复定位精度达 ±0.0005mm。在加工陶瓷电路板和精密轴承时,能精准控制刀具轨迹,确保零件尺寸精度和形位公差符合设计要求,产品合格率提高至 98% 以上。

随着陶瓷在高端产品中的应用拓展,对陶瓷零件形状和表面质量要求越来越高,如自由曲面的陶瓷光学镜片、带有微小结构的陶瓷芯片封装基座等。传统加工方法难以实现复杂形状的高精度加工。鑫腾辉陶瓷精雕机搭载五轴联动数控系统,可实现刀具在五个自由度协同运动,刀具能以任意角度和姿态对工件加工。在加工陶瓷光学镜片时,五轴联动数控系统依据镜片曲面形状,精确控制刀具轨迹,使镜片表面面形精度达到 PV 值 0.1μm 以下,满足光学镜片对高精度表面的严苛要求,轻松实现复杂形状陶瓷零件的高精度加工。

在智能制造时代,陶瓷加工行业也面临升级转型。鑫腾辉陶瓷精雕机不仅能满足陶瓷零件加工技术需求,还顺应智能化发展趋势。机床配备自动换刀系统,换刀时间仅 2 - 3 秒,减少辅助加工时间;结合智能化加工编程软件,可根据零件形状和要求自动生成最优加工路径和工艺参数,提高编程效率;支持远程监控和故障诊断功能,操作人员可通过手机或电脑实时监控机床运行状态,设备故障时系统快速定位原因并提供解决方案,减少停机时间。这些智能化功能提升了加工效率和设备管理水平,助力企业在行业智能化浪潮中占据优势。

从应对陶瓷材料特性,到满足高精度、复杂形状加工需求,再到顺应行业智能化发展趋势,鑫腾辉陶瓷精雕机在工业陶瓷零件加工中展现出不可替代的作用。选择陶瓷精雕机,就是选择高效、精准、高质量的陶瓷加工解决方案,为企业在高端制造领域的发展保驾护航。