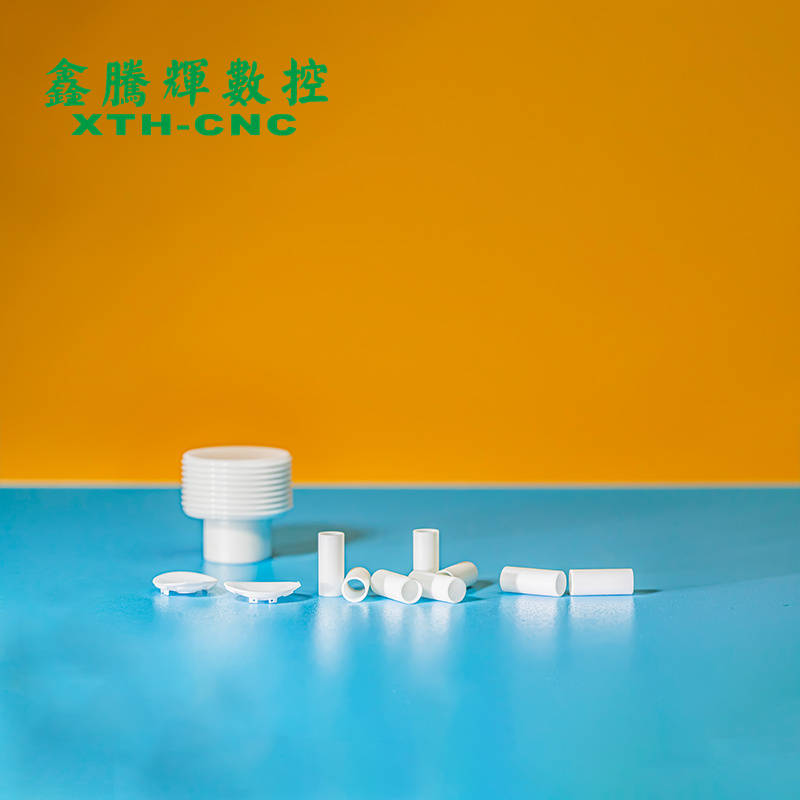

陶瓷深腔加工瓶颈?陶瓷雕铣机强势突围

在工业陶瓷应用日益广泛的当下,陶瓷深腔零件凭借独特的结构优势,被大量应用于半导体封装、精密模具、医疗器械等高端领域。然而,陶瓷材料的硬脆特性与深腔结构的复杂性,让加工过程充满挑战。数控机床厂凭借其在数控机床领域的深厚技术积累和不断创新,成功突破了陶瓷深腔加工技术的瓶颈,为陶瓷加工行业带来了新的希望。

陶瓷材料硬度高,在深腔加工过程中产生的切屑多呈细碎、尖锐状。由于深腔空间狭窄,切屑极易堆积在加工区域。当切屑无法及时排出时,会反复参与切削,一方面加剧刀具磨损,另一方面导致切削力不稳定,引发刀具崩刃甚至断裂,使加工被迫中断。例如在加工深径比达 5:1 的陶瓷深孔时,传统加工方式因排屑不畅,平均每完成 2 - 3 个零件就需停机清理切屑,严重影响生产效率。

深腔加工往往需要使用长径比较大的刀具,以深入腔体内进行切削。但刀具悬伸过长,会使其刚性大幅下降,在切削力作用下极易产生振动。振动不仅会降低加工表面质量,使表面出现振纹,还会影响加工精度,导致尺寸偏差。在加工深腔复杂曲面时,振动问题更为突出,难以满足高精度的加工要求。

深腔结构使得冷却液难以充分到达切削区域,无法有效带走加工产生的热量。陶瓷材料本身导热性差,热量在刀具与工件接触区域大量积聚,导致刀具温度急剧升高。高温会加速刀具磨损,降低刀具使用寿命,同时还可能使工件产生热变形,影响加工精度和表面质量。

鑫腾辉陶瓷雕铣机搭载了自主研发的高压内冷排屑系统,通过在刀具内部设置高压冷却液通道,将高压冷却液直接喷射到切削区域。在加工深腔零件时,冷却液以高达 30MPa 的压力,将切屑迅速冲出加工区域,确保排屑顺畅。同时,机床还配备了负压吸屑装置,在深腔外部形成负压环境,辅助将切屑吸出,双重保障排屑效果。实际应用中,在加工深径比达 8:1 的陶瓷深腔时,该系统可使加工过程连续进行,无需频繁停机清理切屑,生产效率提升 50% 以上。

针对深腔加工刀具刚性不足的问题,鑫腾辉研发了特殊结构的深腔加工专用刀具。刀具采用变径设计,刀柄部分加粗,增强刀具夹持刚性;刀杆部分采用高强度合金钢材质,并经过特殊热处理工艺,提高其强度和韧性。此外,刀具还运用了减振技术,在刀杆内部设置阻尼结构,有效抑制振动产生。在加工深腔复杂曲面时,该刀具的振动幅度相比传统刀具降低 60%,加工表面粗糙度 Ra 值从 1.6μm 降至 0.8μm,加工精度和表面质量得到显著提升 。

陶瓷雕铣机配备智能冷却控制系统,该系统可根据加工参数和实时监测的切削温度,自动调节冷却液的流量和压力。在加工初始阶段,以较低的冷却液流量和压力进行冷却,避免因冷却液冲击导致刀具振动;随着切削的进行,当温度升高时,系统自动加大冷却液流量和压力,确保刀具和工件处于合适的温度范围。同时,机床还采用了多通道冷却技术,除刀具内冷外,还在机床工作台上设置冷却液循环通道,对工件进行整体冷却,进一步提高冷却效果,将刀具温度波动控制在 ±10℃以内,有效延长刀具使用寿命。

某半导体企业在生产陶瓷封装外壳时,需要加工深腔尺寸精度要求极高的腔体结构,以往采用传统加工设备,废品率高达 30%,且加工周期长。引入鑫腾辉陶瓷雕铣机后,利用其创新的排屑、刀具和冷却技术,顺利完成深腔加工。加工后的腔体尺寸精度控制在 ±0.005mm 以内,表面粗糙度 Ra 值达到 0.6μm,废品率降至 8% 以下,生产效率提高了近 40%,产品质量和生产效率的提升,让企业在市场竞争中脱颖而出。

在医疗器械领域,某公司制造陶瓷深腔医用零件时,面临着加工精度和表面质量难以满足医疗标准的难题。使用鑫腾辉陶瓷雕铣机后,凭借其先进的深腔加工技术,成功加工出符合要求的高精度零件,为医疗器械的性能提升提供了有力保障,产品得到客户高度认可,企业订单量大幅增长。