解密陶瓷雕铣机:如何实现每一件产品都一模一样的加工奇迹

在工业制造的精密赛道上,“一致性” 是衡量产品品质的隐形标尺。尤其是对于工业陶瓷零件而言,无论是电子设备里的陶瓷基板,还是医疗仪器中的陶瓷组件,亦或是航空航天领域的陶瓷结构件,成千上万的零件不仅要满足单个的精度要求,更需要保持高度统一的加工标准 —— 这就是加工一致性的核心价值。一旦加工一致性出现偏差,哪怕是细微的尺寸差异、表面光洁度不同,都可能导致整批零件无法适配装配,甚至引发终端设备故障,给企业带来巨大的经济损失和信誉风险。

然而,实现陶瓷零件的加工一致性,远比想象中更具挑战。陶瓷材料本身硬度高、脆性大的特性,让加工过程中的微小变量都可能被放大,进而影响最终的加工效果。不少企业在生产中都遇到过这样的困境:同一批次的陶瓷零件,有的尺寸刚好达标,有的却超出误差范围;有的表面光滑如镜,有的却带着细微划痕。这种 “时好时坏” 的加工状态,让企业陷入 “挑拣零件” 的被动局面,不仅浪费了大量原材料和工时,更难以满足下游客户对稳定品质的需求。而研发的陶瓷雕铣机,正是抓住了 “加工一致性” 这一核心痛点,通过针对性的技术设计和工艺优化,成为工业制造中不可替代的品质基石。

为什么加工一致性对工业制造如此重要?在规模化生产中,单个零件的精度合格只是基础,批量零件的高度一致才是保障生产效率和产品可靠性的关键。

以电子行业的陶瓷电容为例,每一台电子设备都需要数百甚至数千个陶瓷电容协同工作。如果这些陶瓷电容的尺寸、介电性能存在差异,就可能导致电路中的电流、电压分布不均,轻则影响设备的运行稳定性,重则引发电路短路、设备烧毁等严重问题。对于医疗设备中的陶瓷零件更是如此,比如人工关节的陶瓷股骨头,每一个都需要与对应的髋臼完美贴合,若加工尺寸不一致,不仅会影响手术效果,还可能给患者带来术后疼痛、假体松动等隐患。

在汽车制造领域,陶瓷传感器是监测发动机工况的重要部件。同一批次的传感器若加工一致性不足,有的对温度、压力的敏感度高,有的敏感度低,就会导致汽车 ECU(电子控制单元)接收的信号混乱,无法精准控制发动机运行,进而增加油耗、降低动力性能,甚至引发排放超标等问题。

对于生产企业来说,加工一致性不足带来的影响更为直接。一方面,需要投入大量人力对每一个零件进行检测、筛选,将合格的零件挑选出来,不合格的进行返工或报废,这无疑增加了生产成本和生产周期;另一方面,若因加工一致性问题导致产品品质不稳定,会逐渐失去下游客户的信任,影响长期合作。有一家生产陶瓷连接器的企业,曾因加工一致性差,导致发给客户的 1000 个连接器中,有 200 多个因尺寸偏差无法装配,最终不仅全额退款,还失去了这个长期合作的大客户,教训极为深刻。

实现陶瓷零件的加工一致性,面临着多重技术挑战。首先,陶瓷材料的不均匀性是天然障碍。即使是同一批次的陶瓷毛坯,其内部的密度、硬度也可能存在细微差异,在相同的加工参数下,这些差异会导致刀具的切削阻力不同,进而造成零件尺寸、表面质量的波动。

其次,传统加工设备的稳定性不足,是影响一致性的重要因素。不少企业使用的通用加工设备,并非针对陶瓷材料设计,其主轴转速、进给速度的控制精度有限,长时间运行后容易出现参数漂移。比如主轴转速原本设定为某一固定值,运行一段时间后转速逐渐降低,导致后续加工的零件切削力度不足,尺寸偏大;或者进给速度忽快忽慢,使得零件表面的切削痕迹深浅不一,破坏了表面光洁度的一致性。

再者,加工过程中的外部干扰也会打破一致性平衡。车间温度的变化会导致设备机身、导轨出现热胀冷缩,影响加工精度;加工过程中产生的陶瓷粉尘若进入设备传动系统,会增加部件磨损,导致运动精度下降;甚至操作人员的微小操作差异,比如装夹零件的力度不同、刀具更换时的安装位置偏差,都可能成为加工一致性的 “破坏者”。

此外,工艺方案的不完善也会影响加工一致性。如果没有针对陶瓷零件的特性制定标准化的加工流程,比如刀具的选择、切削参数的设定、冷却方式的采用等缺乏统一标准,不同操作人员按照各自的经验加工,就会导致同一批次零件出现明显的品质差异。

面对陶瓷加工一致性的诸多难点,陶瓷雕铣机没有采取 “头痛医头、脚痛医脚” 的应对方式,而是从设备硬件、软件系统、工艺支持三个维度构建起完整的 “一致性保障体系”,将加工过程中的变量逐一控制,最终实现批量零件的标准化加工。

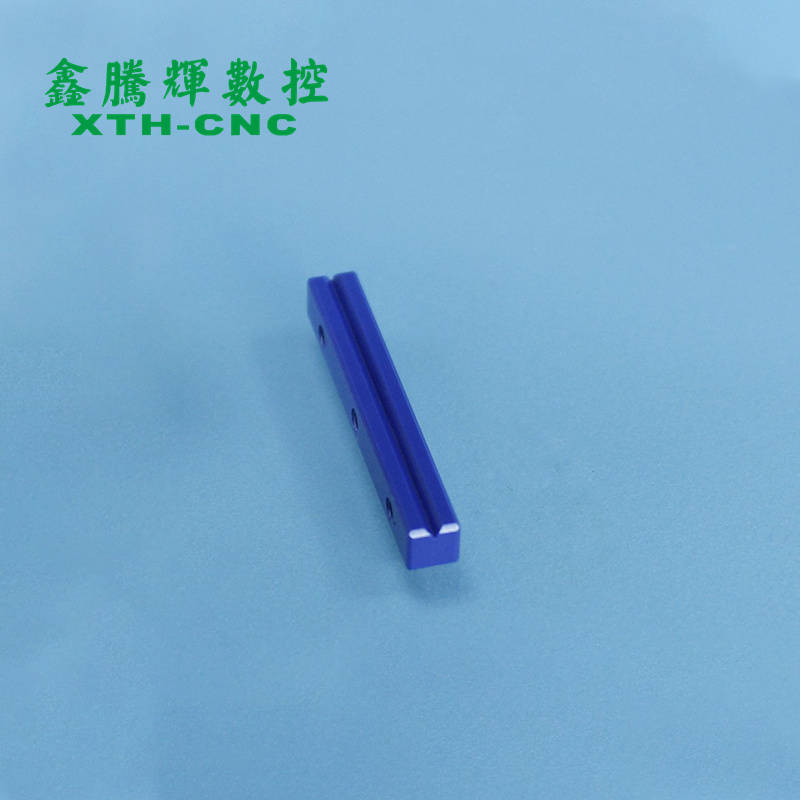

在设备硬件上,陶瓷雕铣机采用了高刚性的机身结构和精密的传动组件。机身选用高强度铸铁材料,经过时效处理消除内应力,有效抵抗加工过程中的振动和外力冲击,避免因机身变形影响加工精度;导轨则采用高精度线性导轨,配合精密滚珠丝杠,确保主轴在运动过程中始终保持平稳、精准的轨迹,减少因传动误差导致的尺寸偏差。同时,设备的主轴经过特殊的动平衡处理,长时间高速运行也能保持稳定的转速,不会出现转速漂移的情况,为每一个零件的切削提供均匀、稳定的动力输出。

软件系统是保障加工一致性的 “智慧大脑”。陶瓷雕铣机搭载了自主研发的专用数控系统,具备强大的参数记忆和自动补偿功能。操作人员只需根据零件要求设定好加工参数(如主轴转速、进给速度、切削深度等),系统就会将这些参数精准存储,并在批量加工过程中严格执行,避免人工调整带来的参数偏差。更重要的是,系统能实时监测加工过程中的微小误差,比如因刀具磨损导致的尺寸变化,会自动进行补偿调整,确保后续加工的零件依然保持一致的精度。此外,系统还支持批量加工路径的一键生成和重复调用,无论加工 100 个还是 1000 个零件,都能按照完全相同的路径进行切削,从根源上保证了加工的一致性。

针对陶瓷材料的特性,还提供定制化的工艺支持,为加工一致性 “保驾护航”。技术团队会根据企业加工的陶瓷种类(如氧化铝、氧化锆、氮化硅等)、零件形状和精度要求,制定标准化的工艺方案,明确刀具的选择、冷却方式、装夹方法等细节。比如加工氧化锆陶瓷零件时,推荐使用专用的金刚石刀具,并搭配水雾冷却系统,减少刀具磨损和加工热对零件的影响;装夹时采用定制的工装夹具,确保每一个零件的定位基准完全一致,避免因装夹偏差导致的尺寸差异。同时,还会对企业操作人员进行系统培训,确保他们能熟练掌握标准化的操作流程,减少人为因素对加工一致性的干扰。