破解氧化锆陶瓷加工难题,陶瓷雕铣机成高端制造核心助力

在高端制造领域,氧化锆陶瓷凭借其高硬度、高韧性、生物惰性等优异特性,成为医疗、电子、新能源等行业的核心材料。从牙科修复的牙冠基台,到5G通信的陶瓷插芯,再到新能源汽车的精密阀芯,氧化锆陶瓷的应用场景不断拓展。然而,氧化锆陶瓷的“硬而韧”也让加工成为行业痛点,传统加工设备难以兼顾效率与精度,制约了其产业化应用。直到陶瓷雕铣机的出现,这一困境才得以有效破解,为氧化锆陶瓷的精准加工提供了可靠解决方案。

氧化锆陶瓷的加工难度,首先源于其特殊的材料特性。与普通金属材料不同,氧化锆陶瓷莫氏硬度高达7.5以上,接近金刚石,传统切削刀具在加工过程中极易磨损,甚至出现崩刃现象。同时,氧化锆陶瓷又具备一定的韧性,并非完全脆性材料,加工时需要精准控制切削力,否则容易产生裂纹、崩边等缺陷,影响产品质量。此外,氧化锆陶瓷的导热性较差,加工过程中产生的热量难以快速散发,容易导致工件局部过热变形,进一步降低加工精度。这些特性叠加,使得氧化锆陶瓷加工长期处于“低效、低质、高成本”的状态。

氧化锆陶瓷

氧化锆陶瓷

针对氧化锆陶瓷的加工痛点,陶瓷雕铣机通过针对性的技术优化,实现了加工能力的全面突破。在刀具适配方面,陶瓷雕铣机搭载专用的超细晶粒金刚石刀具,这种刀具硬度远超普通切削刀具,能够轻松应对氧化锆陶瓷的高硬度特性,同时刀具刃口采用微圆弧设计,有效减少切削阻力,避免因应力集中导致的工件崩边。与传统刀具相比,专用金刚石刀具的耐磨性大幅提升,不仅降低了刀具更换频率,还减少了因换刀带来的加工误差,保障了加工的连续性。

主轴性能的升级,是陶瓷雕铣机提升氧化锆陶瓷加工效率的核心支撑。陶瓷雕铣机配备的永磁同步主轴,具备高扭矩、高转速的特点,能够为切削过程提供充足的动力,即使面对氧化锆陶瓷的高硬度阻力,也能保持稳定的切削状态。更重要的是,主轴搭载的负载自适应调节功能,能够实时监测切削过程中的负载变化,当遇到材料内部硬质点等突发情况时,自动调整进给速度,避免刀具过载磨损,同时保证加工精度不出现波动。这种智能调节能力,让氧化锆陶瓷加工从“被动应对”变为“主动控制”,大幅提升了加工稳定性。

热变形控制,是陶瓷雕铣机保障氧化锆陶瓷加工精度的关键环节。针对氧化锆陶瓷导热性差的问题,陶瓷雕铣机采用高压内冷与双区温控相结合的方案。高压内冷系统通过刀具中心孔将冷却液直达切削区域,既能快速带走加工热量,将工件温度控制在安全范围内,又能及时冲刷切削碎屑,避免碎屑二次摩擦划伤工件表面。双区温控系统则分别对工件区域和设备主轴、导轨进行精准控温,减少设备自身热变形对加工精度的影响,确保即使长时间连续加工,也能保持微米级的精度稳定性。

氧化锆陶瓷

氧化锆陶瓷

在加工流程优化上,陶瓷雕铣机实现了“一次装夹、全流程加工”的突破,彻底改变了传统氧化锆陶瓷加工需要多设备切换、多次装夹的低效模式。从粗加工快速去除余量,到半精加工预控尺寸,再到精加工实现微米级成型,陶瓷雕铣机通过内置的工艺参数库,自动匹配不同加工阶段的切削参数,无需人工频繁调试。这种一体化加工模式,不仅大幅缩短了加工周期,更避免了多次装夹带来的定位误差,让氧化锆陶瓷工件的尺寸精度和表面质量得到全面提升。

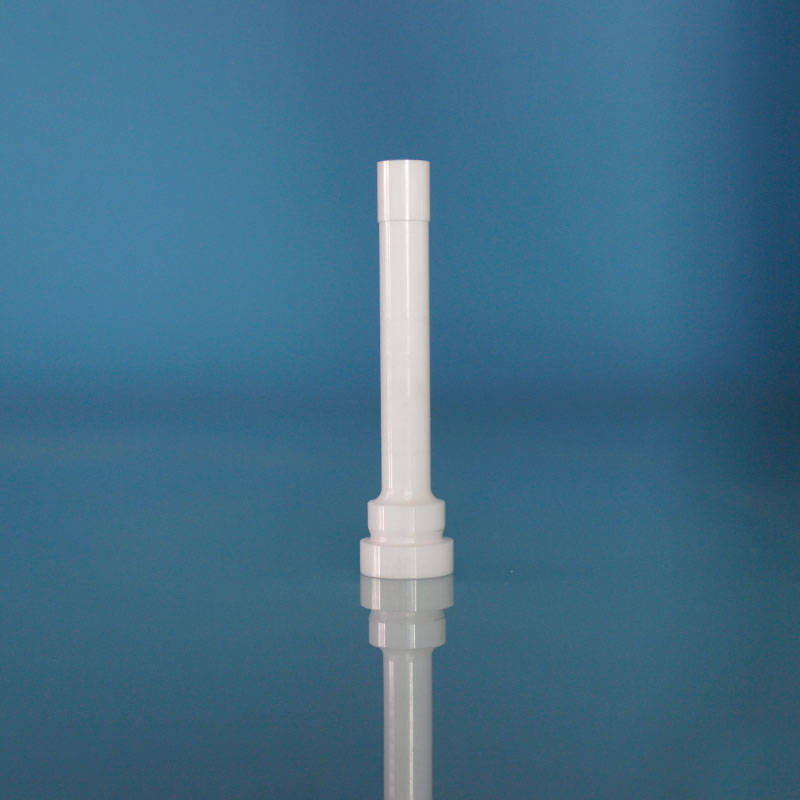

如今,在医疗领域,陶瓷雕铣机加工的氧化锆陶瓷牙冠、基台,能够精准贴合口腔结构,表面光滑细腻,生物相容性极佳;在电子领域,其加工的氧化锆陶瓷插芯,孔径公差控制精准,保障了光纤通信的低损耗传输;在新能源领域,精密陶瓷阀芯的加工精度,确保了高压环境下的密封性能。陶瓷雕铣机的出现,不仅破解了氧化锆陶瓷的加工难题,更推动了氧化锆陶瓷在高端制造领域的应用深化,成为助力产业升级的核心设备。随着高端制造对精密陶瓷零件需求的不断增长,陶瓷雕铣机将以更精准的加工能力、更高效的加工效率,为氧化锆陶瓷产业的发展注入持续动力。

下一篇:补刀!“老艺术家”的猪队友来了