高精密陶瓷加工的 “防尘密码”,陶瓷雕铣机为品质护航

在工业陶瓷加工领域,“精密” 二字是衡量零件价值的核心标准。从航空航天的耐高温组件到电子设备的绝缘配件,再到医疗器材的耐磨零件,每一个高精密陶瓷产品的诞生,都离不开数控机床的精准雕琢。但很多厂家在生产过程中会遇到这样的困惑:明明设备参数调至最优,加工工艺反复打磨,最终产品却总是出现精度偏差、表面划痕等问题,严重影响产品合格率。

很少有人意识到,隐藏在这些问题背后的 “隐形杀手”,正是加工过程中产生的陶瓷粉尘。工业陶瓷材质坚硬且脆性强,在雕铣加工时会产生大量细微粉尘,这些粉尘颗粒直径极小,一旦进入机床内部,就会像 “砂纸” 一样磨损导轨、丝杠等核心传动部件,破坏设备的运动精度;同时,粉尘附着在刀具表面和加工工件上,会直接影响切削效果,导致零件表面粗糙度超标、尺寸公差失控,甚至造成刀具崩损等严重后果。对于追求微米级精度的陶瓷零件加工而言,这些看似微小的粉尘,足以让前期的所有努力付诸东流。

深耕陶瓷加工设备研发多年,深知防尘设计对高精密陶瓷零件品质的决定性作用。针对陶瓷加工的粉尘难题,陶瓷雕铣机从源头出发,打造了全维度防尘防护体系,成为守护加工精度的 “隐形守护者”。

在结构设计上,机床采用全封闭防护罩,将加工区域与外部环境完全隔离,有效阻挡粉尘外溢的同时,防止外部杂质进入加工空间。防护罩采用高强度耐磨材料制成,密封性能优异,即使在长时间高强度加工场景下,也能保持良好的密闭性,从空间上切断粉尘扩散路径。

针对机床内部核心部件,设计了专属防尘保护装置。导轨作为机床运动的核心,直接影响加工精度,其防尘设计尤为关键。陶瓷雕铣机采用多层伸缩式防护罩,紧密贴合导轨表面,能够实时阻挡切削过程中产生的粉尘、切屑进入导轨间隙;同时搭配高压气幕吹扫系统,在加工过程中持续吹出洁净气流,形成 “气墙”,将粉尘隔绝在核心部件之外,确保导轨、丝杠等关键传动机构始终处于洁净环境中,维持稳定的运动精度。

此外,机床还配备了高效粉尘收集系统,通过内置负压吸尘装置,在粉尘产生的瞬间就将其吸入收集箱,从源头减少粉尘在加工区域的漂浮和堆积。收集系统的过滤装置经过特殊设计,能够高效拦截细微陶瓷粉尘,避免粉尘循环扩散,既保护了设备精度,也改善了车间作业环境,实现环保与精密加工的双重保障。

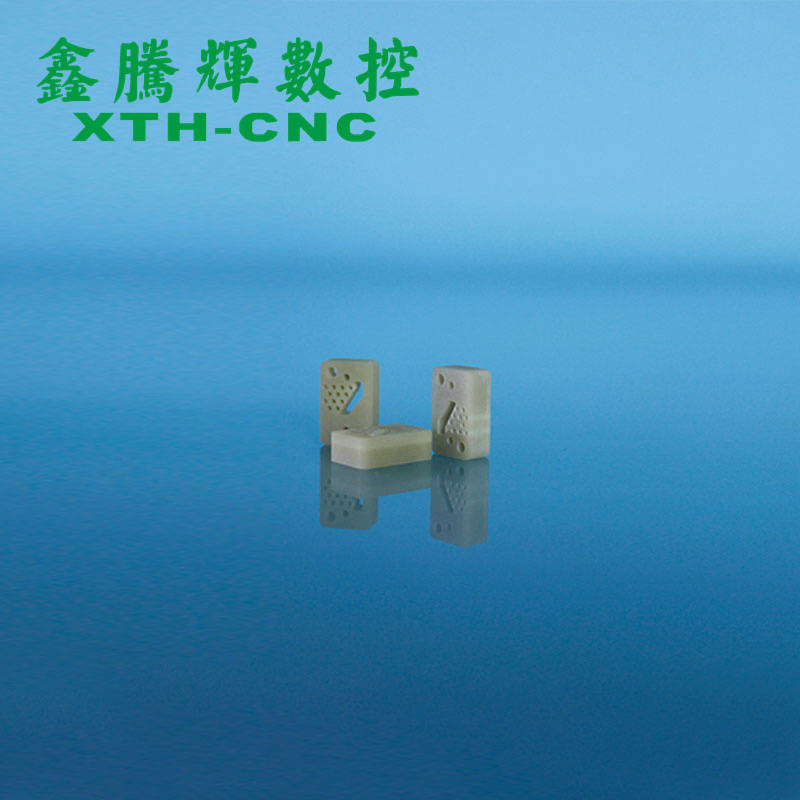

正是这样全方位、立体化的防尘设计,让陶瓷雕铣机在高精密陶瓷零件加工中展现出卓越性能。无论是氧化锆、氧化铝等常见工业陶瓷,还是氮化硅、碳化硅等高性能陶瓷材料,都能实现稳定的高精度加工,零件尺寸公差控制精准,表面光洁度优异,有效提升产品合格率,为企业降低生产成本、增强市场竞争力提供了有力支撑。

在工业陶瓷加工精度要求日益严苛的今天,防尘设计不再是可有可无的附加功能,而是决定产品品质的核心因素。陶瓷雕铣机以深耕行业的专业洞察,将防尘设计融入设备研发的每一个细节,用技术创新打破粉尘对精密加工的限制,成为高精密陶瓷零件加工的理想选择。选择陶瓷雕铣机,就是选择稳定的精度、可靠的品质,选择在陶瓷加工领域的核心竞争力。