陶瓷雕铣机如何用‘智能闭环’改写陶瓷加工规则?

引言:当“人力依赖”成为行业枷锁

在半导体封装车间,凌晨3点的灯光下,技术员小王正第12次调整氧化锆陶瓷基板的加工参数——传统设备对人工经验的依赖,让良率始终卡在85%的瓶颈;在医疗陶瓷工厂,因熟练技工离职导致的3天停工,让企业损失了价值百万的订单。这些场景折射出传统陶瓷加工的深层痛点:效率天花板低、人力成本高、质量波动大。而陶瓷雕铣机的出现,正以“全流程自动化+智能闭环”重构行业逻辑,让陶瓷加工从“人治”迈向“数治”。

---

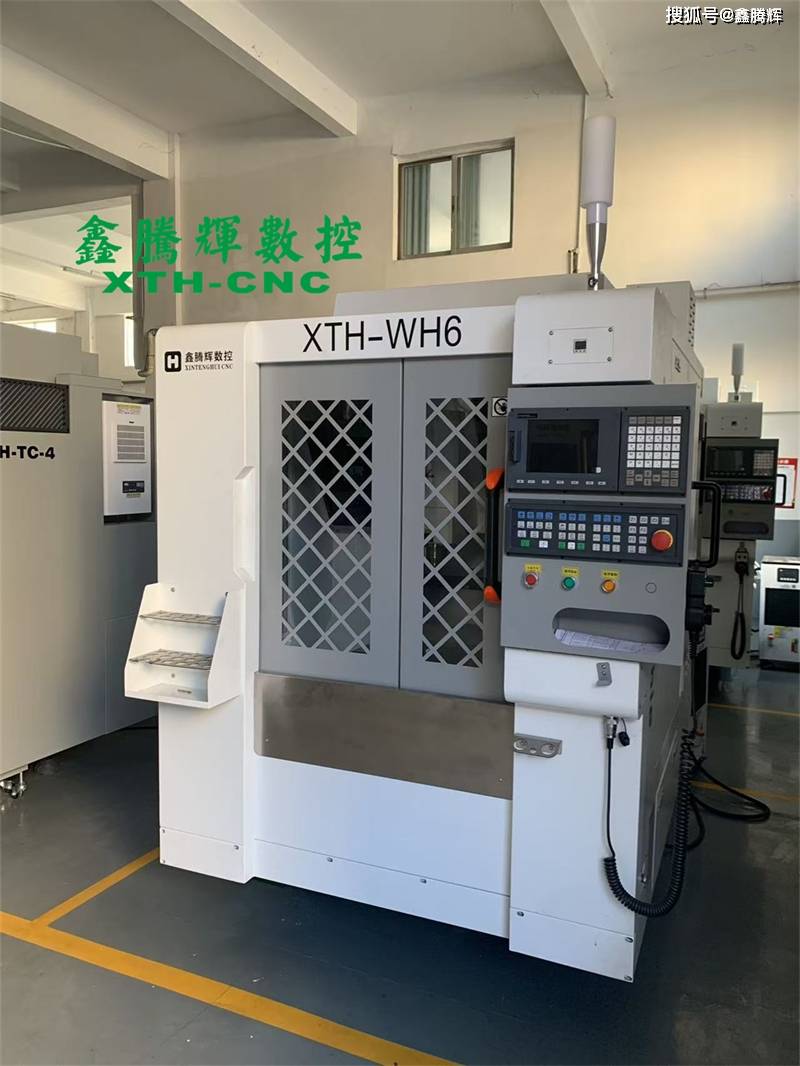

陶瓷雕铣机厂家

陶瓷雕铣机厂家

第一章:智能闭环——从“老师傅经验”到“机器自主决策”

1.1 一键编程:3D模型到成品的“数字直通车”

陶瓷雕铣机搭载的AI辅助编程系统,支持直接导入STL、STEP等格式的3D模型,10分钟内自动生成最优加工路径。以航空陶瓷涡轮盘加工为例,传统工艺需5名技师协作3天完成编程,而雕铣机仅需1名操作员导入图纸,即可实现多轴联动加工,编程效率提升30倍。更革命性的是其“参数自适应”功能——系统根据材料硬度(如氧化铝HRA 90-95)、厚度(0.1-50mm)自动匹配主轴转速(8000-60000rpm)、进给量(0.01-0.5mm/r),彻底告别“试切-调整”的低效循环。

1.2 自动换产:30分钟切换20种产品的“柔性魔法”

通过模块化刀库(16-24把刀)与智能路径规划,雕铣机可在30分钟内完成从“陶瓷密封环”到“5G滤波器”的加工切换。某电子元件厂引入后,设备利用率从55%跃升至92%,小批量订单交付周期缩短60%。这种“一机多用”的能力,让企业无需为每种产品购置专用设备,投资回报率提升40%。

1.3 无人值守:72小时连续生产的“黑灯工厂”

内置的智能监控系统可实时检测振动(精度±0.001mm)、温度(±0.5℃)、刀具磨损(电流传感器精度±1N),一旦异常立即暂停并推送预警。某半导体企业实测显示,雕铣机在无人干预下连续加工72小时,产品合格率稳定在99.6%,人力成本降低83%。这种“机器换人”的模式,正在改写“三班倒”的传统生产剧本。

陶瓷雕铣机厂家

陶瓷雕铣机厂家

---

第二章:效率革命——数据驱动下的“降本增效”铁三角

2.1 成本重构:从“人力黑洞”到“精准投入”

• 人力成本锐减:宁波某陶瓷传感器厂引入3台雕铣机后,6台传统设备所需的6名工人缩减至2人,年节省人工成本40万元;

• 能耗成本优化:智能启停系统根据订单量自动调节功率,能耗降低25%;

• 废品率归零:实时补偿技术使崩边、裂纹等缺陷率从15%降至0.5%。

2.2 产能跃升:从“单件慢工”到“批量飞驰”

以氧化锆陶瓷手机背板为例,传统CNC单日产能50件,而雕铣机通过高速主轴(60000rpm)+多工位装夹,日产能达800件,且省去抛光工序,综合效率提升15倍。某5G陶瓷滤波器厂商借此实现单日交付量从1000件到15000件的跨越,抢下华为、中兴等头部客户订单。

2.3 质量跃迁:从“抽检补救”到“全检护航”

集成在线检测系统(如激光测头、工业相机),实现加工-检测-补偿闭环:

• 加工前:视觉定位误差±0.002mm,自动修正毛坯偏差;

• 加工中:每10件抽检1件,关键尺寸超差立即报警;

• 加工后:生成全尺寸报告,追溯精度达0.001mm。

陶瓷雕铣机厂家

陶瓷雕铣机厂家

---

第三章:行业重构——自动化引发的“链式反应”

3.1 供应链革命:从“被动接单”到“反向定义”

某陶瓷基板企业借助雕铣机的快速响应能力,将交期从15天压缩至3天,反向要求供应商按“小时级”供货,议价能力提升60%。这种“敏捷制造”模式,让中小企业也能承接苹果、特斯拉的定制化订单。

3.2 技术壁垒建立:从“代工生存”到“标准输出”

通过自动化产线积累的工艺数据库(覆盖20+材质、300+场景),企业可输出标准化解决方案。例如,某厂商为光伏企业定制的“陶瓷反射板全自动加工方案”,已被纳入行业标准,年技术服务收入超千万元。

3.3 人才结构升级:从“技工依赖”到“数字工匠”

传统需要10年经验的技术员,如今通过数字化培训3个月即可胜任设备运维。某职校与设备厂商合作开设“工业陶瓷智造”专业,毕业生起薪达1.2万元/月,人才争夺战从“抢熟练工”转向“争编程师”。

数控陶瓷雕铣机厂家

数控陶瓷雕铣机厂家

---

结语:自动化的终局是“制造即服务”

当陶瓷雕铣机实现从“单机自动化”到“产线智能化”的跨越,制造业的竞争维度已发生根本转变。那些率先拥抱自动化的企业,正从“卖产品”升级为“卖解决方案”,从“成本中心”转型为“利润引擎”。在这场不可逆的智造革命中,陶瓷雕铣机不仅是工具,更是企业通向高端制造的“数字通行证”。