氧化锆陶瓷和氧化铝陶瓷相比哪个加工难度更高?

在工业零件制造中,陶瓷加工难度直接关联量产效率、成本控制与产品合格率。氧化铝陶瓷和氧化锆陶瓷作为应用广泛的高性能陶瓷,二者加工特性差异显著,是企业选型的核心考量点。今天从工艺全流程拆解,为你清晰对比真相。

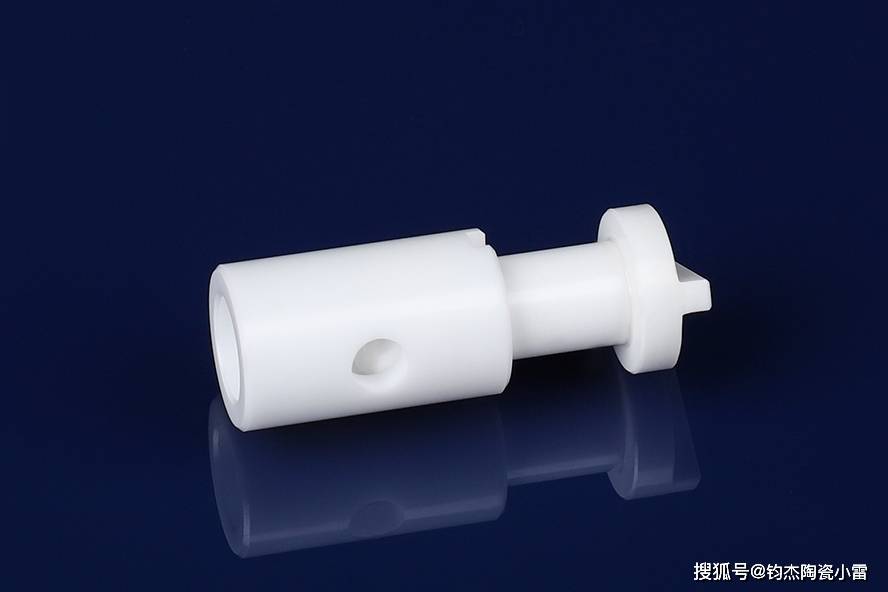

氧化铝陶瓷堪称 “易加工标杆”,加工优势源于成熟的技术体系。其原料易得且纯度易控制,成型方式灵活,干压、注浆、注塑等常规工艺均可适配,无需特殊设备。烧结温度仅需 1600-1800℃,普通工业窑炉即可满足,烧结后质地均匀、孔隙率低。更关键的是,其硬度适中(HRA85-90),精密磨削、车削时刀具磨损小,不易出现崩边、开裂,尺寸精度可稳定控制在 ±0.01mm 内,批量生产良率高达 95% 以上,加工成本亲民,完全适配规模化生产需求。

氧化锆陶瓷的加工则面临更多挑战。虽成型工艺与氧化铝有共通之处,但它的韧性极强(断裂韧性是氧化铝的 3-5 倍)且高温下易发生晶相转变,成型时需精准控制压力和水分,否则易产生内部应力裂纹。烧结温度虽略低(1500-1700℃),但对烧结气氛和降温速率要求严苛,需专用设备保障稳定性。后续精密加工中,氧化锆硬度更高(HRA90-93),刀具损耗速度是加工氧化铝的 2-3 倍,复杂形状加工时崩角风险更高,批量生产良率约 90%,加工效率仅为氧化铝的 70%-80%,综合成本显著更高。

核心对比来看:氧化铝陶瓷在成型、烧结、精密加工全环节更易操作,良率高、成本低;氧化锆陶瓷因韧性和硬度特性,加工难度更大,对设备和技术要求更高,但凭借优异的抗冲击性,在特殊场景不可替代。

选型建议:若需批量生产、控制成本,或零件形状简单,优先选氧化铝陶瓷;若零件需承受冲击、耐磨,且预算充足,可选择氧化锆陶瓷,搭配专业加工工艺保障成品率。

若需根据具体零件规格定制加工方案,欢迎留言咨询。