高精度陶瓷精雕机如何推动陶瓷加工厂迈向高质量发展

在精密陶瓷加工行业,许多企业曾长期处于“过得去就行”的运营状态:客户对公差要求宽松,工厂靠经验生产,质检靠人工抽检,偶尔出现超差也通过返修或协商解决。然而,随着新能源汽车、人工智能、量子计算等前沿产业的崛起,市场对陶瓷零件的要求已进入“零容忍”时代——任何微小的尺寸偏差都可能导致整机失效。面对这一趋势,仅靠“经验+手工”的传统模式已难以为继,唯有依托高精度陶瓷精雕机,才能实现从“粗放式生产”到“高质量发展”的根本转变。

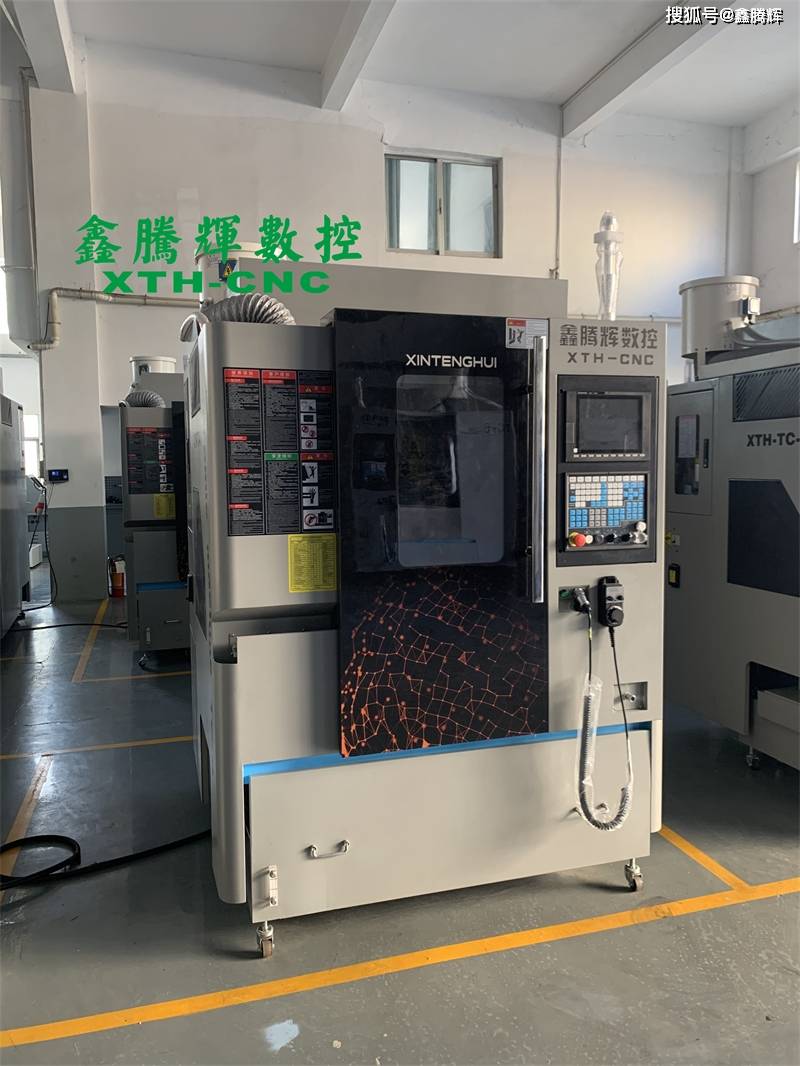

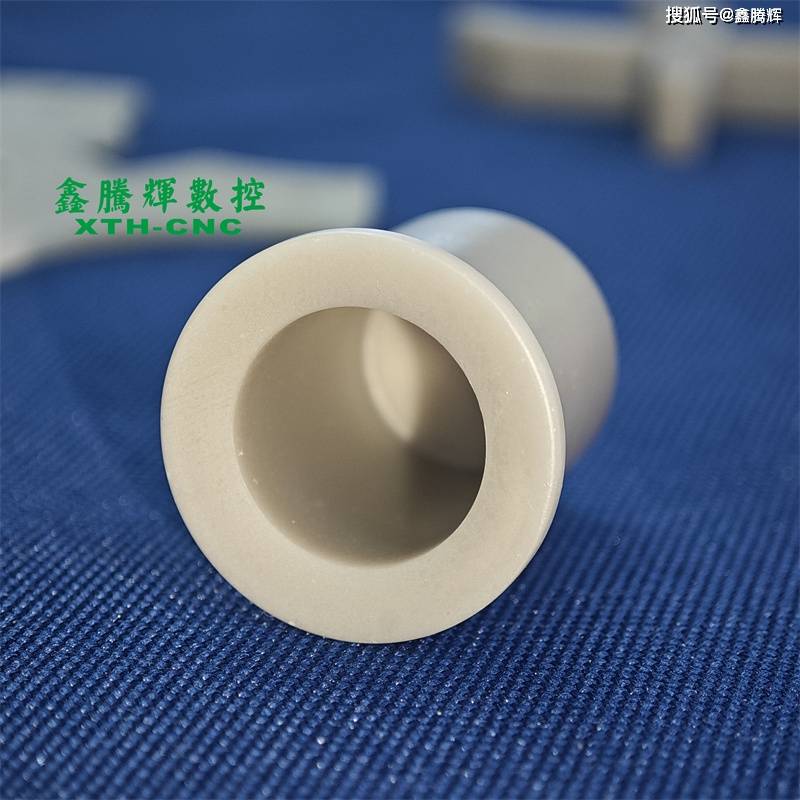

陶瓷精雕机

陶瓷精雕机

1. 精度是应对高端需求的“硬通货”

现代高端设备中的陶瓷零件,如自动驾驶激光雷达的陶瓷透镜座、AI芯片封装用陶瓷基板、航天器姿态传感器中的陶瓷陀螺仪外壳,其设计精度普遍达到微米级。例如,某激光雷达陶瓷支架要求6个安装孔的位置度误差≤±3μm,否则将影响光路对准。传统加工方式难以稳定达标,而高精度陶瓷精雕机通过五轴联动与全闭环控制,可精准执行每一处特征的加工路径,配合在线测量系统实时校准,确保每一件产品都符合“零缺陷”标准,帮助企业成功打入高科技产业链。

2. 高精度降低质量成本,提升综合效益

许多企业只关注设备采购成本,却忽视了“质量成本”的巨大隐性支出,包括返工、报废、客户索赔、信誉损失等。高精度陶瓷精雕机虽然初期投入较高,但其带来的质量稳定性可显著降低这些隐性成本。某加工厂统计显示,引入精雕机后,因尺寸超差导致的客户投诉下降90%,返工工时减少75%,年节约质量成本超百万元,设备投资在14个月内即收回。

陶瓷精雕机

陶瓷精雕机

3. 精度支撑自动化,释放人力资源

传统陶瓷加工依赖熟练技工进行对刀、调机、检测,人力成本高且易受人员流动影响。高精度陶瓷精雕机具备自动对刀、程序化加工、在机检测等功能,操作员只需启动程序即可完成全过程,一名工人可同时管理3-4台设备。某企业将原需8人的加工班组缩减至3人,生产效率反而提升40%,实现了“减员不减产”的智能化转型。

4. 精度驱动工艺创新,拓展业务边界

当企业具备了微米级加工能力,便可承接更具挑战性的订单。例如,某厂原本只能加工简单平板类零件,引入精雕机后,成功开发出带微流道的陶瓷反应器、异形曲面陶瓷天线罩等新产品,单价提升200%,客户群体从国内中小厂商扩展至国际科研机构。

陶瓷精雕机厂家

陶瓷精雕机厂家

5. 精度构建长期竞争力,赢得未来市场

在智能制造时代,客户越来越倾向于选择“可预测、可信赖”的供应商。高精度陶瓷精雕机不仅提升了产品质量,更帮助企业建立了标准化、数字化、可追溯的生产体系,为其参与国际竞争、获取长期订单奠定了坚实基础。

从“过得去”到“零容忍”,不仅是客户要求的提升,更是行业发展的必然趋势。高精度陶瓷精雕机,正成为精密陶瓷加工厂迈向高质量发展的核心引擎,助力企业在新一轮产业变革中抢占先机。