陶瓷精雕机如何重塑陶瓷加工的产能扩张逻辑

过去,陶瓷加工厂的产能扩张往往遵循“小步慢跑”的保守策略:先接小单试水,再逐步增加设备和人员,缓慢爬坡。这种模式在市场平稳期尚可维持,但在新能源、半导体等高速增长领域,客户需求常呈“井喷式”爆发,企业若不能快速响应,极易错失战略机遇。

例如,某陶瓷企业接到某头部车企的电控陶瓷基板订单,初始月需求5万件,但合同约定“根据车型销量动态追加”。若企业仅按初始需求配置产能,一旦销量激增,将无法履约。而传统扩产模式周期长达3-6个月,远水难解近渴。

陶瓷精雕机的普及,正在颠覆这一“滞后式”扩张逻辑。它以高效率、高柔性、高可复制性的特点,让企业能够“一步到位”规划产能,在需求到来时,实现“即战即胜”的快速响应。

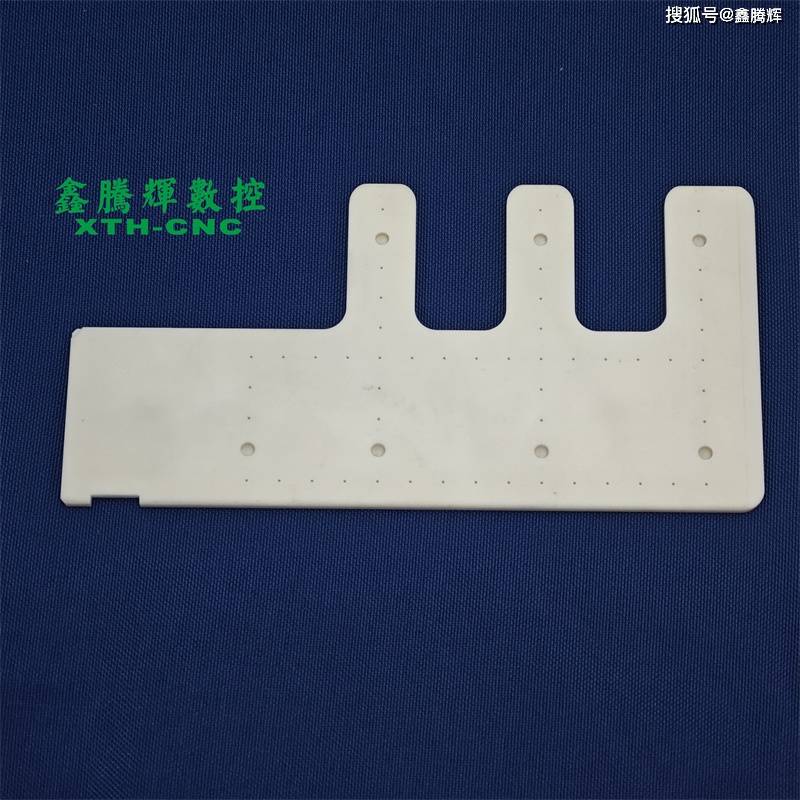

陶瓷精雕机

陶瓷精雕机

1. 高效率输出,单台设备顶替多台传统设备

陶瓷精雕机采用高速微磨削工艺,加工效率远超传统设备。某企业对比测试显示,加工同规格氮化铝陶瓷基板,传统磨床单件耗时12分钟,而精雕机仅需3.5分钟,效率提升240%。这意味着,企业只需新增少量精雕机,即可实现产能大幅跃升,无需大规模购置传统设备。

陶瓷精雕机

陶瓷精雕机

2. 柔性产线,支持“动态产能”调整

陶瓷精雕机支持快速换型,不同产品只需切换程序,无需更换工装。企业可建立“共享产能池”,根据订单优先级动态调整生产任务。某企业配置10台精雕机,平时生产A类产品,当B类紧急订单到来时,2小时内即可将80%产能切换至B类,48小时内完成首批交付,极大提升了市场应变能力。

3. 预制化产线,实现“工厂复制”

领先企业已开始采用“预制化产线”模式:将陶瓷精雕机、机器人、料仓、检测设备集成成标准化生产单元,如同“乐高积木”般可快速复制。某企业为开拓海外市场,在东南亚新建工厂,直接复制国内成熟的精雕机自动化单元,30天内完成产线搭建并投产,较传统建厂模式缩短80%时间。

数控陶瓷雕铣机厂家

数控陶瓷雕铣机厂家

4. 远程支持,保障新产能稳定运行

新设备投产常因工艺不熟、故障频发导致产能爬坡缓慢。陶瓷精雕机厂商提供远程诊断、在线培训、工艺包导入等服务,确保新设备“开机即高效”。某企业新增5台精雕机,厂家通过远程指导,一周内完成所有设备工艺优化,良品率直接达到98%,避免了传统模式下长达数周的调试期。

陶瓷精雕机

陶瓷精雕机

5. 资本效率更高,投资回报更快

相比购置多台传统设备、招聘大量工人,陶瓷精雕机“少而精”的扩产模式显著提升资本效率。某企业统计显示,采用精雕机扩产,投资回收期从传统模式的3.5年缩短至1.2年,资金周转更快,抗风险能力更强。

在“快鱼吃慢鱼”的时代,产能扩张的速度决定了企业的生死线。陶瓷精雕机,正以“高效、柔性、可复制”的优势,帮助企业从“被动响应”转向“主动布局”,在机遇来临时,真正实现“一步到位”的跨越式发展。

上一篇:世界名著《白鲸》文学鉴赏