陶瓷精雕机化解多品种陶瓷精密加工成本压力

精密陶瓷加工企业常面临“多品种、小批量”的订单困境:为适配不同行业需求(如医疗基台、半导体基板、新能源零件),需配备多台专用设备,导致设备闲置率超50%;产品切换时,传统夹具调试需2-3小时,换产等待时间吞噬产能;不同材料加工参数需反复摸索,试切损耗率高达20%。这些因素叠加,使得多品种生产的综合成本较单一品种高30%-50%。而陶瓷精雕机凭借“柔性自动化+快速适配”能力,将多品种加工从“成本负担”变为“竞争优势”。

陶瓷精雕机

陶瓷精雕机

传统多品种加工的成本浪费体现在“设备冗余、换产低效、参数试错”三个层面。某陶瓷加工厂同时服务5个行业客户,需配备铣床、钻床、磨床等8台专用设备,其中3台设备负载率不足30%,年折旧成本超40万元;切换生产氧化锆牙冠与氧化铝基板时,传统夹具调试需120分钟,单日换产2次就损失4小时产能;加工碳化硅与氮化铝时,因参数匹配不当,每更换一种材料需试切5-8件毛坯,月试切损耗成本超2万元。更棘手的是,专用设备难以应对订单波动,当某类产品需求下降时,设备直接沦为“闲置资产”,进一步推高单位成本。

陶瓷精雕机厂家

陶瓷精雕机厂家

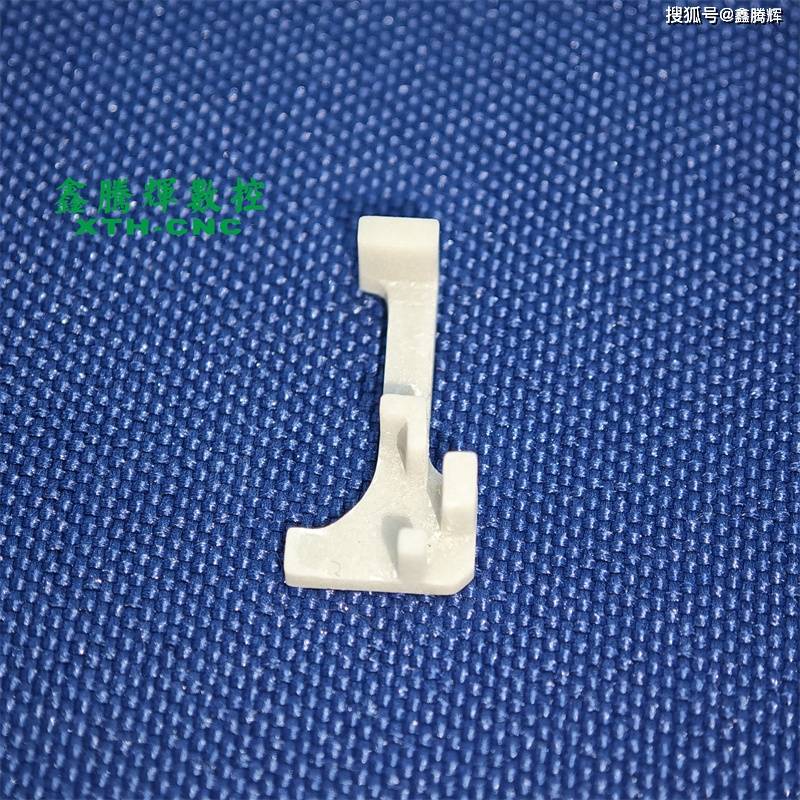

陶瓷精雕机的**模块化快速换产系统**,大幅压缩换产时间与设备投入。设备采用模块化夹具设计,配合快速定位基准,产品切换可在15分钟内完成,较传统夹具节省70%时间。同时,设备支持氧化铝、碳化硅、氧化锆等多材料混线生产,通过内置200+种材料工艺参数库,实现“一键切换参数”,无需反复试切。广东某零部件厂引入设备后,用1台精雕机替代3台传统专用设备,设备负载率从40%提升至85%,年折旧成本减少28万元;切换生产医疗基台与半导体探针卡时,换产时间从180分钟压缩至12分钟,单日有效加工时长增加3小时,产能提升25%。

陶瓷精雕机

陶瓷精雕机

设备的**人机协同与模块化扩容设计**,进一步优化了人力与产能成本。针对复杂零件加工,系统自动完成路径规划与参数运算,工程师仅需审核关键参数,人力配置效率提升50%;当订单量波动时,可通过增加自动上下料模块、扩展刀库等方式实现产能扩容,避免“为峰值需求购置整机”的浪费。某新能源企业加工陶瓷齿轮箱时,通过模块化扩容实现“单班生产→24小时连续生产”的升级,无需新增设备即可满足产能翻倍需求,设备投资回报周期缩短至12个月。

多品种加工的成本优势最终转化为市场竞争力。某加工厂依托设备柔性生产能力,同时服务10个行业客户,多品种订单利润率达28%,较单一品种高13个百分点;在应对紧急定制订单时,设备可在24小时内完成参数调试与样品交付,定制订单溢价率达30%。陶瓷精雕机的柔性生产能力,打破了“大规模才盈利”的传统认知,让多品种、小批量加工成为企业差异化竞争的核心抓手,重构了精密陶瓷加工的成本与盈利逻辑。