陶瓷加工行业的“降本提效”神器,高精度陶瓷精雕机

在工业陶瓷加工行业,效率与精度一直是工厂的核心竞争力。然而,传统加工方式的效率低下和精度不足,一直是加工厂难以突破的瓶颈。近年来,陶瓷精雕机凭借其卓越的加工精度和高效能,正在成为陶瓷加工厂的“降本提效”神器。今天,我们就来聊聊这款设备如何通过高精度加工,为工厂带来效率与利润的双重提升。

1. 传统加工的局限:效率低、精度差

在陶瓷加工领域,传统CNC设备和手工打磨是主流加工方式。然而,这些方式存在诸多局限:

- 加工精度不足:传统设备的加工精度通常在±0.1mm以上,对于高精度要求的陶瓷零件(如激光雷达窗口件、陶瓷电容器等),加工尺寸误差往往导致零件直接报废。

- 效率低下:由于陶瓷材料的硬度高,传统加工方式需要多次切削

陶瓷精雕机厂家

陶瓷精雕机厂家

和打磨,单件加工时间长,难以满足大规模生产需求。

- 人工成本高:手工打磨依赖熟练工人,不仅生产效率低,还容易出现质量问题。

某陶瓷加工厂负责人王总坦言:“以前我们用传统设备加工陶瓷零件,单件加工时间需要40分钟,而且良品率只有60%-70%。工人的工资每年都在涨,但加工效率却始终提不上去。”

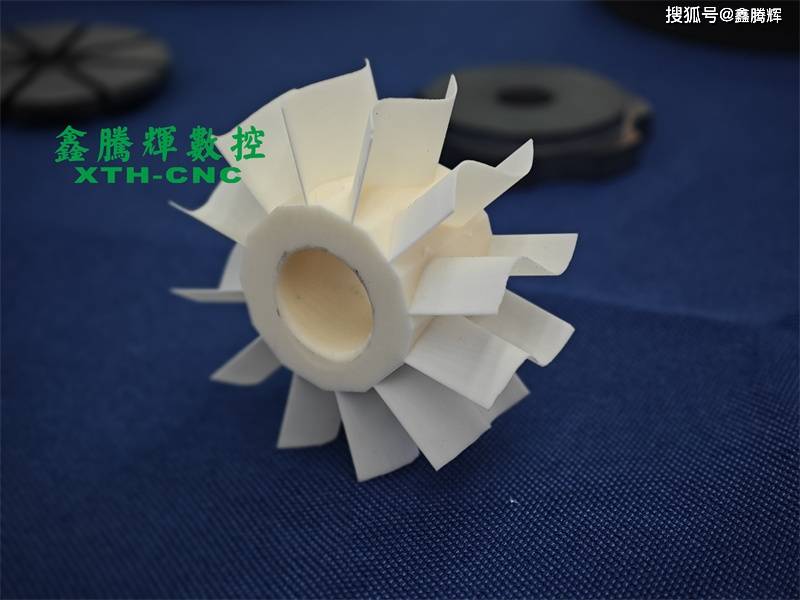

2. 陶瓷精雕机:高精度加工的“效率革命”

陶瓷精雕机的出现,为陶瓷加工厂带来了全新的解决方案。它通过以下技术优势,实现了高精度与高效率的完美结合:

- 微米级加工精度:设备的加工精度可达±0.002mm,能够轻松完成复杂形状和微小尺寸的加工任务。

- 高速切削能力:设备采用高频振动主轴和精密传动系统,加工速度比传统设备快30%以上,单件加工时间可缩短至20分钟以内。

陶瓷精雕机厂家

陶瓷精雕机厂家

- 自动化加工流程:设备支持自动换刀、自动检测和自动补偿,能够实现24小时无人化生产,大幅降低人工成本。

“自从引入陶瓷精雕机后,我们的单件加工时间从40分钟缩短到20分钟,效率提升了整整一倍。”王总兴奋地表示,“而且,设备的加工精度非常高,良品率从70%提升到了98%,废品率几乎可以忽略不计。”

3. 高精度加工如何提升工厂利润?

陶瓷精雕机的高精度加工能力,不仅提升了生产效率,还为加工厂带来了显著的经济效益:

- 降低生产成本:高精度加工减少了废品率,同时降低了人工和材料成本。以月加工量为5万件的工厂为例,使用陶瓷精雕机后,每月可节省成本约30万元。

陶瓷精雕机厂家

陶瓷精雕机厂家

- 提高产品附加值:高精度加工能力使工厂能够承接更多高附加值订单,如新能源汽车陶瓷零件、高端电子陶瓷等。这些订单的利润率通常比传统订单高出30%-50%。

- 缩短交期:高效的加工能力让工厂能够更快完成订单,满足客户对短交期的需求,从而提升客户满意度和市场竞争力。

“现在,我们的工厂不仅效率更高,还能接一些以前不敢接的高端订单。”王总补充道,“陶瓷精雕机的投入回报率非常可观,不到一年就能完全回本。”

4. 陶瓷精雕机的未来:智能化与高精度的结合

随着陶瓷零件在新能源汽车、5G通信、航空航天等领域的应用越来越广泛,高精度陶瓷加工市场正在快速扩大。未来,陶瓷精雕机将更加注重智能化和高精度的结合,例如:

- AI智能检测:设备将内置更先进的AI检测系统,能够实时监测加工质量并自动优化加工参数。

- 多轴联动加工:设备将支持更复杂的多轴联动加工,能够完成高难度的三维陶瓷零件加工。

- 云数据管理:设备将与工厂的生产管理系统集成,实现生产数据的实时监控和分析,进一步提升生产效率。

陶瓷精雕机厂家

陶瓷精雕机厂家

结语

从“手工打磨”到“机器雕刻”,陶瓷精雕机的高精度加工能力正在为陶瓷加工厂带来效率与利润的双重提升。对于那些还在为生产效率和加工精度发愁的工厂来说,陶瓷精雕机无疑是一个值得投资的“降本提效”神器。