氮化硅陶瓷加工!陶瓷雕铣机兼顾效率与表面光洁度

氮化硅陶瓷硬度高、脆性大,加工难度较大。陶瓷雕铣机可通过应用超声波辅助切削技术、优化刀具与切削参数等方式,兼顾氮化硅陶瓷加工的效率与表面光洁度,具体如下:

采用超声波辅助切削技术:陶瓷雕铣机集成 20-40kHz 高频超声波振动模块,使刀具在切削时沿切削方向产生微米级高频振动,形成间歇性 “微间隙切削”。这可大幅减少切削阻力,较传统切削降低 30%-60%,允许设备采用更高进给速度和更大切削深度,提升材料去除率。同时,切削力的降低能有效控制崩边风险,以加工 1mm 的氮化硅陶瓷薄片为例,启用超声波辅助后,崩边率可控制在 1% 以内,且表面粗糙度可从 Ra0.8μm 降至 Ra0.2μm 以下,无需后续打磨,兼顾了效率与表面光洁度。

具备高刚性机身与稳定传动:机身采用高强度铸铁经双重时效处理或天然花岗岩床身,搭配龙门式框架和一体式床身结构,可有效抑制加工颤振。如某品牌陶瓷雕铣机的花岗岩床身,在 400N 切削力作用下,最大形变量仅 0.0015mm。传动系统采用精密级线性导轨和 C3 级滚珠丝杠组合,定位精度达 ±0.0005mm/300mm,确保刀具按预设路径平稳移动,避免因传动间隙导致切削力波动,减少崩边,保证加工表面光洁度。

配备高速精密主轴:配备 6 万 - 10 万转 / 分钟的空气静压主轴或陶瓷滚珠轴承主轴,空气静压主轴径向跳动≤0.0005mm,适合长时间高速切削;陶瓷滚珠轴承主轴刚性更强,可承受更大切削负荷。搭配碳化钨涂层夹头或液压膨胀夹头,夹持精度≤0.002mm,避免刀具因夹持偏移导致局部切削力过大,确保加工氮化硅陶瓷时孔壁光滑无崩边,孔径公差控制在 ±0.003mm 内,提升加工效率与质量。

优化切削参数:遵循 “高转速 + 小切深 + 快进给” 原则,加工氮化硅陶瓷时,主轴转速设定为较高水平,单次切削深度控制在较小范围,如 0.05-0.1mm,避免大切深导致应力集中,同时设置合适的进给速度,通过高频次微切削提升效率。冷却方式采用高压微量润滑,以 0.08ml/min 的精准油量混合压缩空气,直接喷射至切削区域,快速带走切削热,减少刀具热磨损,避免陶瓷热冲击开裂,保证表面光洁度。

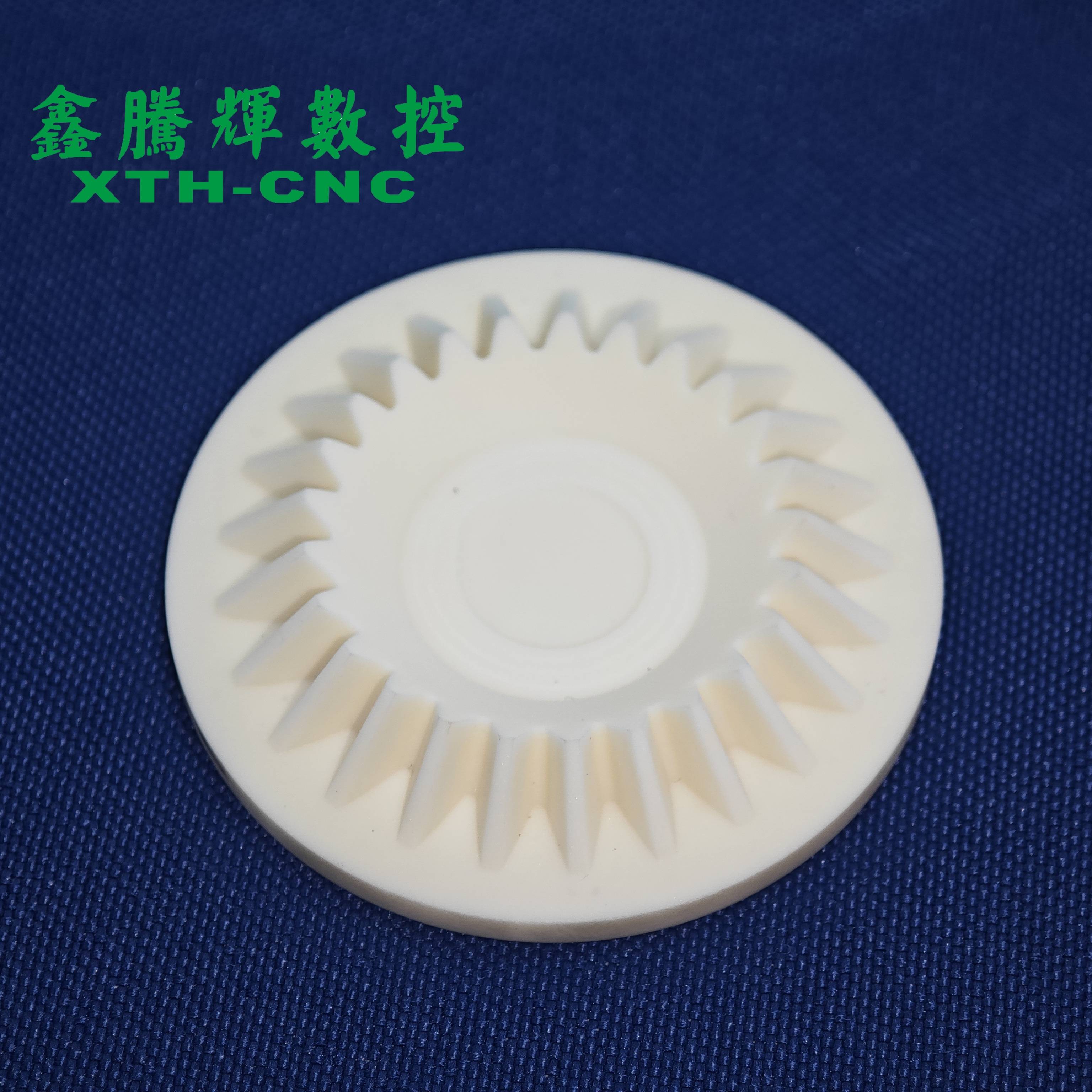

选用专用刀具:优先选用金刚石刀具,PCD 刀具适合铣削、开槽等大面积加工,耐磨性是硬质合金的 50 倍,加工氮化硅陶瓷时可连续切削 10 小时以上;CVD 金刚石涂层刀具适合微孔、复杂曲面加工,刃口半径可做到 0.005mm,能精准控制切削区域的应力分布,避免崩边。刀具刃口经 “倒棱抛光” 处理,刃口倒棱宽度 0.01-0.03mm,可将崩边率降至 3% 以下,同时延长刀具寿命,有助于提高加工效率和表面质量。

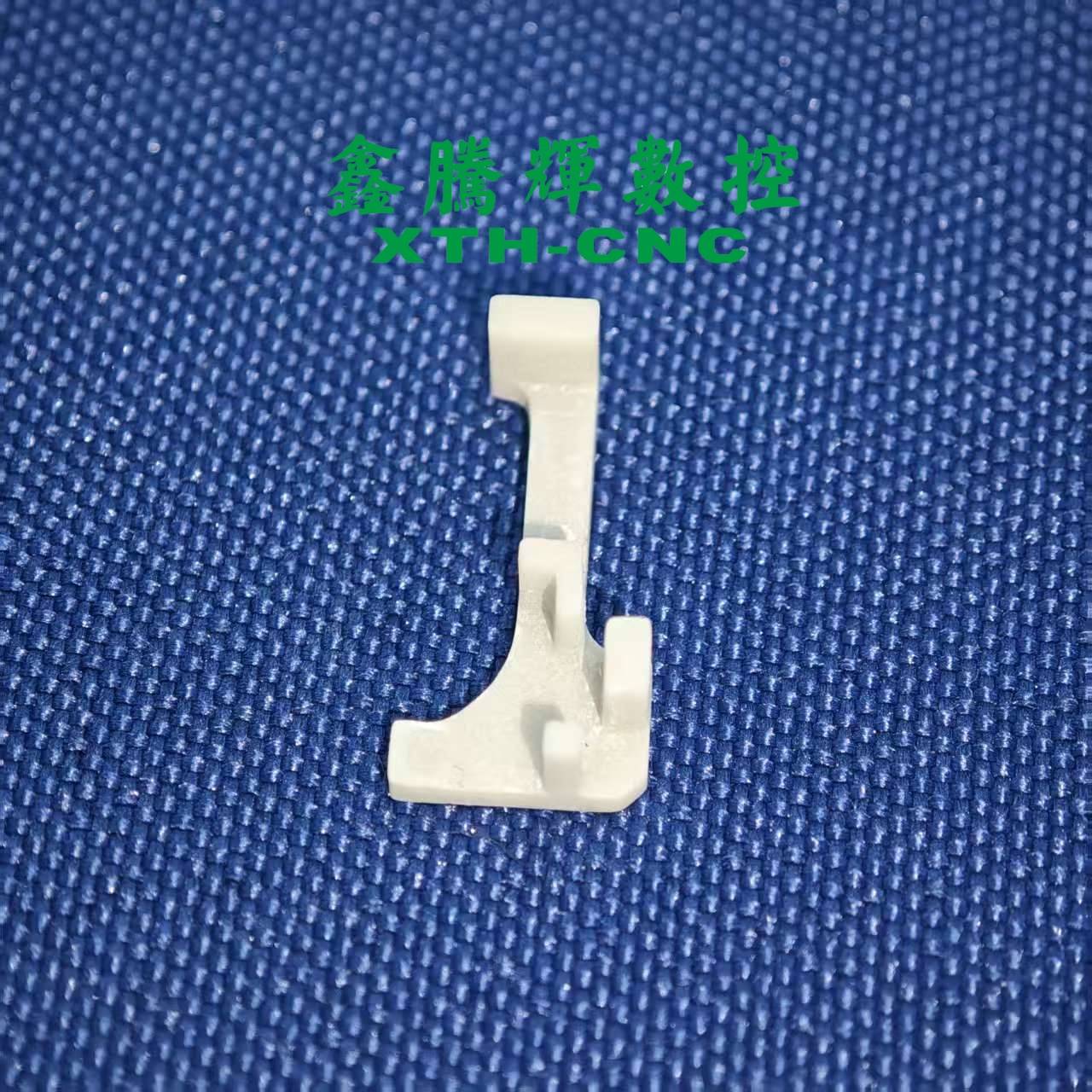

规划合理加工路径:采用 “从内向外切削” 或 “螺旋进刀” 方式,加工陶瓷零件外轮廓时,从零件内部向边缘切削,避免刀具直接切入边缘;加工微孔时,采用螺旋进刀,使切削力逐渐增加,减少孔口崩边。通过 CAM 软件的 “路径优化” 功能,按 “就近原则” 规划多个加工特征的顺序,减少工作台往返移动,如加工 100 个陶瓷微孔时,优化后的路径可减少 30% 空程时间,整体加工效率提升 15%-20%,同时也有助于保证表面光洁度。